Go-търговска проучване на въздействието върху образуването на производство

Когато геоложки и поле доказване на технологичното развитие на дизайнерски решения за преодоляване на следните въпроси:

1.1. Разпределение на производствените мощности на многослойни депозити. Предварително оперативните пера са разпределени при вземането на решение за ниво на интелигентност, и вече са били обсъдени принципите за решаване на този проблем.

1.2. Изборът на алтернативно - за провеждане на развитие с природен въглеводород производство на енергия, или необходими за изкуствено въздействие върху резервоара. Ако решението за изкуствен експозиция, взема решение за начина на излагане.

1.3. Изборът на метод за излагане и относителното разположение на инжектиране и производствени сондажи. В момента има различни методи за наводнения: водоносен хоризонт, пределната и различни vnutrikonturnogo.

Тъй като всеки обект за производство на геоложки разнородна и уникален за всеки един от тях трябва да бъде създаден отделен кладенци мрежа, неравномерно по размер. Обикновено първото ядро пробити кладенци, а след това, ако е необходимо - резервата. Примерни стойности мрежа сондажи следните плътности (Таблица 1). Плътността на ямките се измерва в хектар / ямка. Тази стойност показва колко хектара поле площ, има една добре.

1.5. градиент подбор налягане в оперативната обект.

Δ р = rpl.n.- rzab.d.- диференциално налягане между захранващата верига и областта избор, rpl.n- налягане резервоар на електрическата мрежа, или инжектиране в vody.rzab.d. сайта bottomhole налягане за добив skvazhinah.L - разстоянието между захранващата верига и областта за избор. Увеличаването на градиента на налягане се постига по два начина. Първо, намаляване на разстоянието между захранващата верига и подбор зона (увеличава и плътност). От друга страна, увеличаването на налягането в намаляването на налягането освобождаване линия или челото производствени ямки. Резервоар налягане в изпускателния тръбопровод е препоръчително да се поддържа 10-20% над първоначалната резервоара.

Ако твърде висока, налягането на изхода може да се случи неконтролирано разбиване (вж. И т.н.) и вода пробив на пукнатините.

1.6. Изборът на набор от мерки за контрол и регулиране на процеса на развитие.

2.Fond ямки оперативна обект.

Контрол върху развитието на петролни залежи се извършва с цел да се:

а) оценка на ефективността на системата за развитие на депозити като цяло и технологични мерки за неговото прилагане;

б) предоставя необходимата информация за регулирането на мерките за развитие и процеса на проектиране за подобряването й.

В процеса на наблюдение на развитието на депозитите (обекти) се изучават:

а) динамиката на промяна на тока и натрупаната нефт, газ и вода, произведена както и инжектиране на агенти, работещи на полето в общи, отделни порции (шевове) и кладенци;

б) развитие опис покритие, въвеждане характер на изместващ агент (вода, газ и т.н.) на отделните пластове (слоеве), порции оценка резервоар покритие възстановяване завлече .;

в) енергийно състояние на резервоара, промени в образуването и челото натиск в зоните за подбор на инжектиране и пробиване;

ж) промяна на коефициентите на производителността и injectivity на кладенци;

г) промени в пропускливостта на вода в близост до съществуващите гнезда;

д) запечатване работно състояние на колоните, взаимодействието със съседния производство на хоризонта заедно нарязани хоризонти и наличието на течност и газ протича между слоевете на развитите обект и съседните обекти;

е) промяна на физикохимичните свойства на произведената течност (масло и вода) и газ в условията на резервоара и повърхност по време на развитие;

з) действителната технологично ефективността на интервенции за повишаване на производителността на кладенци;

и) в зависимост от динамиката на текущата фактор възстановяване масло от образуването на текущото производство на вода.

Кратки технически и експлоатационни характеристики на кладенци

Фондация ямки NGDU "Aznakaevskneft" се характеризира в Таблица 1 по-долу.

Както кладенците минни на 01.01.11 в NGDU "Aznakaevskneft" оперативните фондове, на 2448 кладенци, включително в съществуващи фонд е 2094 кладенци, или 85,54%, в неактивния фонд - 350 кладенци, или 14,30%, за да научите 4 са добре, или 0.16%.

От съществуващите ямки осигуряват производствените ямките в 1957 г., са прости - 491 ямки са в развитие - 4 ямки.

Информация за стриптизьорката и високите производство кладенци NGDU Facility "Aznakaevskneft", представени в таблица 2:

Всички ямки с дебит

с темпове на икономически ефективен фонд поток

с нива на нерентабилни фонд поток

Н ямки фонд

Таблица. 3 показва, че от 2094 ямките в съществуващата наличност фонд включва печеливши ямки 1260, което е 60,2%. В neretabelny фундаментни отвори от съществуващите състав включва 834 ямки, или 39.8%.

От 350 ямки пасивните ямките по рентабилен основа 54 включва ямки - 15,4%. Ямките нерентабилни включва гнезда 296, или 84.6%. Повечето от кладенците в спящ фонд е добре след операцията.

Всички ямки, включително:

Таблица. 3 показва, че повечето от съществуващите запаса от ямки NGDU "Aznakaevskneft" - и 731 (34.9%) имат ниво на водното съдържание на повече от 90%. 697 ямки (33.3%) се поливат от 50% до 90%. Това означава, че можем да кажем, че повечето от изворите на текущата фонд - 68,2% са vysokoobvodnennyh. Изграждането на кладенци и долната зона. В зависимост от броя на низове корпуса, намалиха до различни дълбочини се отличават моно-, ди- или trehkolonnuyu и дизайн. Кофражът низ, слезе до дъното на дупката се нарича производство.

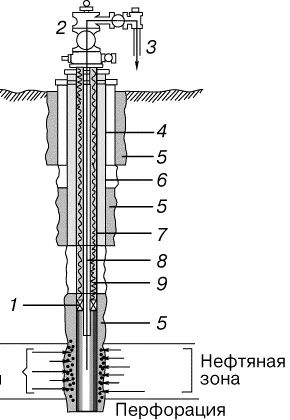

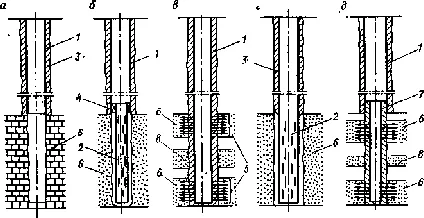

СХЕМА на сондажа; Масло преминава през перфорациите на дъното и се изкачва тръбичката под въздействието на налягането в резервоара. 1 - пакер; 2 - коледно дърво; 3 - тръбопровода за изпомпване на масло; 4 - проводник; 5 - цимент; 6 - междинно съединение (технически) корпус; 7 - корпус производство; 8 - тръби; 9 - Извадете и течност. ГОСТ 632-80 корпуса тръби и съединения предвижда производството на тръби и съединения за кратко и продълговата триъгълна резба, трапецовидна резба (OTTM и OGTT) и промиване съвместни тръби с тип трапецовидна резба ТБО в два варианта А и Б в точност и качество. Диаметърът на корпуса, от 114 мм до 508 мм. За производството тръби използвани тръби с диаметър от 114 мм до 219 мм. Най-широко използваните тръби с диаметър 146 и 168 мм. За да се предотврати повреда на корпуса и съединителите на своя произход в сондажния ствол долната колона, снабдена обувката от 300-500 мм. Построява долната зона е избран в зависимост от геоложките характеристики на образуването на производство, присъствието на водоносни хоризонти и други фактори, в горната и долната част. Се следните структури най-често срещаната долната зона. Дизайн bottomhole зона:

оборудване устата. След завършване на сондиране, производство на корпус на затвора и горните си краища циментиране корпус закрепена колона глава, предназначен за уплътняване анулус суспензия и определяне обвивка. Горният фланец установи извор или друго оборудване (коледна елха, извор жлеза и т. П.). Фланци са унифицирани и предоставят възможност за инсталиране на всички видове обков глави. Ямките пробити в образувания с високо налягане, оборудван с тръби клин главата окачване, които са лесни за монтиране. Производство тръби затяга клинове и преминава през опаковчик с уплътнителни пръстена. Горният край на колоната след спиране на клинове е заварен към бобината. След извор в корпуса се понижава Bailer Изострен длето или сондажни щанги за локализиране суспензията цимент в корпуса. След спецификация на местоположението на циментова смес в корпуса, ако е необходимо да започне пробиване саксии капачки. Ако тя е предназначена само пробити тапи за леене, "спирка" на тягата пръстен и цимент стъклото на предпазни клапани и е възможно да не се оборудва извор гуляй клапан. Ако ще бъдат пробити и възвратен клапан отваря чрез филтър или колона циментира обувка, че устата трябва да бъдат съответно оборудвана. Преди натиск течността в колона се заменя с вода. При проверка на налягането на стягане кримпване трябва да бъде 20% по-висока от максималната повърхност налягане, което може да се случи по време на работа на колоната.

Mastering. За получаване на ямки при развитие се отнася до потока за повикване на нефт и газ от резервоара; за инжектиране - покана приток образуване на течност, почистване долната зона и предоставяне на други условия, при които резервоарът започва да получава работа агент (вода или газ) до степента, необходима. Повикване течност поток причинено диференциално налягане между резервоара и колоната течност в сондажа. Това хидростатичен обратно налягане се понижава чрез намаляване на плътността на флуида (кал замяна вода или масло) или намаляване на височината на колоната течност в сондажа. За да се позове на притока на промивна течност за сондиране чрез заместване на добре оборудвани съгласно схемата по-долу. Върху устата на специален клапан, и много добре, обикновено за филтриране отцежда тръба. Тези тръби и фитинги използвани в бъдеще за работата на добре. За да подмените калта последно вода от помпа през отворения клапан се впръсква в пръстена. Разтворът се пълни в сондажния отвор и вода се изтласква от вътрешните тръби (което в този случай служи като промиване) се прилага към повърхността и пада през клапата в приемащия ваната. Ако налягането на образуване е достатъчно голямо, тогава кладенеца може да започне още преди струя общо замяна за промивна вода разтвор. Продуктите, (нефт и газ) е насочена в горната линия на потока през клапата. Ако след смяна на самия резервоар не показва разтвор, след това с вода в цилиндъра може да бъде заменен от масло или вода-въздушна смес. измиване схема на това малко по-сложно, но по принцип остава същата. В много случаи, компресор използва метод повикване потоци, при промиването на водата се извършва или кратко (само за разреждане на разтвора), или изобщо не се извършва. В пръстеновидното пространство чрез компресора (обикновено мобилен) инжектиране на въздух или газ, който измества флуид в централната тръба. Когато нивото течност в пръстена достигне долната културата (обувка) на централната тръба, почивките газ през тях към повърхността, карбонати течност присъства в тях, което води до значително намаляване на плътността. Течен заедно с газ, изтласкан към повърхността, сондажа налягане капки (обикновено доста рязко), при което продуктите от образуването започва да тече в кладенеца. Компресорна техника често се използва в случаи на здраво циментиран колектори, тъй като големи каменопади рязък спад в долния налягане дупка може да доведе до разрушаване и да ги направят по-големи количества в кладенеца, което може да усложни-нататъшната им работа. След като нарече приток производство и докато самостоятелно почистване на остатъците от калта, а след това, след като изследвания комплекс преведени на нормална работа. В инжекторни кладенци отстраняване на кал се извършва продължително екстракция течност резервоар (дренажен слой), последвано от промиване с вода интензивно барел. Наличието на мръсотия в зоната на дъното и сондажния отвор за инжектиране може да доведе до запушване на порите резервоар, при което и да не получава вода. След пречистване, се прехвърля в инжектиране тест, в който метод се провежда серия от изследвания. След приключване на проучванията и да премине в експлоатация.