Дървесни влакна - приложение и употреба

Дърво фибри, което отдавна се използва за производство на хартия, сега се използва за създаване на борда, както и много трайни материали - плочи. Без тези табели не могат да си представят всички мебели или строителната индустрия. Дървесно-влакна (MDF) осигуряват дебелина от няколко милиметра до няколко сантиметра.

Wood и лико влакна

Дървото се състои от корен, стъбло и корона. В цевта изпълнява опорна функция. В допълнение, той държи влага и хранителни резерви, които произвеждат листа по време на фотосинтезата. В багажника се състои от ядро от дърво, камбий и кора.

Дървесни влакна - дълги твърди клетки с дебели стени и представлява важна част от твърда дървесина. Лико са разположени под кората на дърветата. Такива влакна често се използват в текстилната промишленост. Bast влакна се състоят главно от целулоза. Лигнинът предизвиква една или друга лигнифициране влакна.

Производство на дървесни влакна

Метод за производство на дървесни влакна се различава древна историческа традиция, чийто произход отиде от хартия. Днес, дървесни влакна е основата за производство drevesnovolknistyh плочи, произведени чрез мокро метод (като например картон) и сух система (MDF).

Метод за получаване на влакно е за разделяне на пулпа от естествени дървесни влакна. Имайте предвид, че формата и размерите на влакната са напълно зависими от вида на дървесината, т.е. от неговата естествена структура.

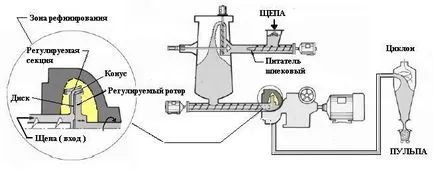

С цел да се разкъсат връзките между влакната на фабриката за производство на дървесни специалисти използват специални устройства, наречени defibrator или refinerami. Процесът се провежда при условия на 80% влажност, температурата трябва да бъде над 100 ° С

- в хеликоптера създава чипове технология. По време на този процес, лигнин е омекотена и свързва дърво влакно заедно

- създадени чипове разтоварват на лентовия транспортьор, с което се доставя желязо уловителят на. През сито за сортиране, разпределени на три фракции

- след кондиционираната дървесни стърготини на конвейера е насочено към gidromoyku за отстраняване на минерални примеси. Чиповете заедно с течността навлиза наклонената винта с дъното на отвора. Отделеният течността от чип влива в gidromoyku и нетни чипове пропуска работник бункер refinora на

- големи чипове след сортиране въведете разпадащото, която се ре-смилане, след което материалът се изпраща обратно на сортиране. Малки части, разделени от чиповете попадат в кошчето за отпадъци или на откритата площ, а след това изгорени в котел за производство на топлинна енергия

- след пара чипове попада във вертикална котли тип. Задушени чипове използвайки винт освобождаване намира под парогенератора се доставя на смилане камера defibrator на. Това устройство frays горещи и влажни дървени стърготини в отделни влакна

- като се вземат предвид изискванията, предназначени влакна и ефективност на неговото качество, тази операция може да се извърши в последователност един, два или три пъти. Така получената маса дървесни влакна (целулоза) с непрекъснат поток от пара влиза фондовите линии чрез един етап на сушене влакна

- сушене на дървесните влакна се извършва по време на движение по протежение на тръбата-сушилня в поток от горещ въздух в продължение на 3-5 секунди. Температура на въздуха в началото на сушилнята е 165-240 ° С, а в края - 65-70 ° С

- маса сух дървесни влакна се подава в циклон, където сухият влакно е отделено от средството за сушене, и след това се подава в бункер за съхранение. Имайте предвид, че системата е задължително оборудвана с контролни механизми влажност температура iskropodavleniya и гасене.

дъски дървесни влакна

Печки - е гипсофазер. Плаките са лист строителен материал, който се състои от влакна от дървото, което е отпадък, като стърготини, дъски, остатъчните парчета. Fiberboard създаден с помощта на мокро и сухо метод по специална технология, и какъв вид технология се използва от специалистите, фазер са различни по плътност, твърдост, твърдост, структурни характеристики (порьозност) и външен вид.

Плочи от дървесни влакна фазер повикване. Този материал е често създадени от сух метод. Влакната са компресирани с добавянето на свързващи елементи и други вещества, пресоване се извършва при умерено налягане. Съществуват няколко вида на плоскости:

- Плочи първа степен има най-високо качество. Тези плочи са в съответствие с ГОСТ. Процедура за производството се контролира достатъчно строго за пълно спазване на технологията. Такъв материал, използван при довършителните работи на фасадата на сградите или на закрито

- чинията 2 клас с по-ниско качество, но това е само външен вид. Тези табла съдържат нередности на повърхността могат да бъдат надраскани или вдлъбнатини. Въпреки това, данните на плочите са отличен материал за такъв слой за паркет или ламинат.

И двете разновидности са популярни в голям брой индустрии и сфери на производството и строителството. Фактът, че има два вида плоскости, е от голямо значение, защото това значително намалява разходите. Например, закупуване на гипсофазер втори клас, можете да получите красива висококачествен материал за по-ниска цена, макар и не толкова приличен външен вид. По време на изпълнението на различен вид украсяването на външната плоча не е важно.

Панели дървесни влакна са доста популярни в фасада довършителни работи. Те предпазват стените от неблагоприятни природни феномени. Те имат висока устойчивост на температурни крайности и ултравиолетова радиация, както и имунната на корозия.

- появата на истинско дърво

- дълъг период на употреба - от 10 до 15 години

- високо замръзване - около 100 цикъла

- висока плътност и, като последица от нисък процент на напукване или деформация

- пестене на енергия, топло и шумоизолация и добра топлоизолация

- лесен монтаж и обработка.

Въпреки това, този материал има някои недостатъци:

- висока степен на горимост

- подуване на панелите под влияние на влага. Днес, като част от плочите и панели често е парафин емулсия, което ги прави водоустойчиви.