Деликатен разделение на заготовките от групата на печатни платки

Всички ние всички знаем, че тази група прибирането на реколтата и защо тя е най-удобен за sborochno3montazhnogo сайт. Но не всички от нас знаят как да се разделят на празната група, да не говорим за това, което на техническите изисквания, необходими, за да поставят в конструктивен ПХБ по време на производството, за да се избегнат бъдещи трудности при отделянето. А именно - физическата тежест на вече монтирани на платката (огъване, усукване и т.н.), което може да доведе до изключително нежелани последици, обезсилва трудоемък процес на печатна платка събрание.

Съвременните производители на електроника от година на година се поставят все по-високи изисквания по отношение на качеството на нашите продукти и изпълнението на машини, работещи в производството. В тази статия, ние ще се фокусира върху професионалното и правилното разпределение на PCB заготовки оборудване на промишлени процеси на групата. Методът за разделяне е да се премахнат резници, технологични области, възникващи в изрязване на един печатна платка (РСВ) или РСВ разделен множествен затворена в една голяма група детайла.

Днес има много начини за разделяне на печатни платки

В тази статия сравнение на съществуващите методи за отделяне от гледна точка на икономическите ползи, надеждност и брак на крайния продукт. На пръв поглед прост, процесът на отделяне на ПХБ могат да доставят много проблеми в предприятието. Фаза отделяне на групата е в крайния производствен цикъл препарати верига и следователно разходите за изработка е много висока. По този начин, един прост, на пръв поглед, определението за същността на процеса отразява неговата голяма важност в целия цикъл на производство на полипропиленово.

ръчно разделяне

Единственото предимство на ръчни технологии за разделяне (Фигура 1.) В сравнение с другата - невероятна гъвкавост процес. То не изисква никаква промяна на оборудване и препрограмиране. Всичко, което е необходимо тук - сръчните ръце на служителя. Това съображение все още привлича някои производители. За по-голямата част на тази технология е абсолютно неприемливо. Критични недостатъци на метода са очевидни: придружаващия натоварването унищожи компоненти, монтирани на платката, както и спойки, а понякога и да предизвика PP пакет. Всичко направено на предишните етапи на процеса, работата често отива направо в кошчето.

Фиг. 1.Разпробиване технология PP в места вина

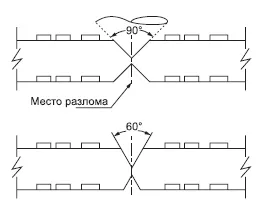

Желателно е също така да се измъкнат от печатната платка имаше право разлом, който е доста рядко явление в днешните продукти. Подготовка за линиите на повреда се постига чрез предварително маркировката му (на тази технология, ще ви кажа по-късно), или PP пробиване на места вина.

Самият процес на разделяне е неточна и изисква много ръчен труд, което води до увеличаване на времето на производство на крайната цена на продукта и цикъл като цяло, както и че на процеса на сключване на брака.

Рязане с гилотина

Този метод позволява рязане на плътни линии или нарязани индивидуален листов PP. Тя може да се намали ръчно или с автоматичен преса. Методът е доста продуктивен, но работим усилено и са страхотни тук. Освен това, дължината на рязане често се ограничава от дължината на острието. Този метод е по-подходящ за малки серии и експериментални проби. В този случай, компонентите могат да бъдат повредени, монтирана върху повърхността на PP.

Разделяне предварителен маркировката му заготовки PP

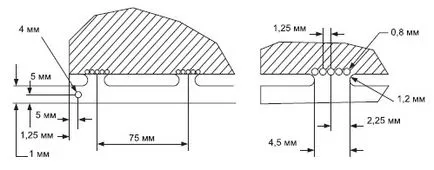

Фиг. 2. заготовки маркировката група

Процесът на маркировката детайли (фиг. 2) е с V-образна фрезови жлебове (бъдеще повреди линия) от двете страни на PP използват дискови фрези за последващо разделяне на ПП. Това е доста бърз и надежден метод за получаване на ПП, но се прилага само в случай на прави линии ПП верига.

Разделяне на PCB след инсталирането на електронните компоненти в този случай възниква ръчно или с помощта на специални автоматични или полуавтоматични устройства. Устройствата са оборудвани с остриета, които са направени като двойка дискове или като диск и насочват острието. PP се прилага между дисковете. Колела се движат по предварително покрити от двете повърхности на V-образните канали, определяне линията на рязане. Поради геометрията на жлеба профил колела осигуряват значително странично разкъсване сила. Дискове следователно не нарязани, но по-бутане част PP един от друг в противоположни страни на жлеба.

Недостатъци на метода са понякога значителни усилия за платката време на обработката, в резултат на увреждане на спойки разположени в близост до мястото на рязане и отслояване на PP материал, като в случай на ръчно разделяне - повреда на компонентите на текущата усилия страна. В допълнение, тази работа трябва да се извършва от оператора. Свобода на проектиране PP, и следователно устройството, в което е включена, заявлението се ограничава само чрез линиите директни верига PP.

Технологията включва използването на ПП на екструдер от панела. Методът има едно значително предимство: много бърз процес; в случай на мулти PP всички модули са притиснати едновременно. Форма PP може да бъде произволен, но крайната линия не може да бъде непрекъснат: препоръчително е да отделни PP подвижни мостове, отколкото отстраняване на материал от цялата линия на срязване. Поради значителни усилия по време на пробиване обема на производство дефекти също остава висок. Предложените пазарни решения често изискват ръчно товарене и разтоварване на стоки от матрицата, така че този процес е трудно да се включат в автоматизирана производствена линия. Скъп инструментална екипировка: зар цена може да достигне 5000 евро и за непрекъснато производство, е необходимо да има поне един печат в резерв, за да се предотвратят прекъсвания поради счупване на матрицата.

край фреза (маршрутизиране)

Първо, нека да обсъдим по-подробно за техническите изисквания към група на заготовки за отделянето му от смилане (фиг. 3), и на първо място разглежда подробно концепцията за група празно ПХБ.

Фиг. 3. Разделяне на група заготовки вертикален тип режещото

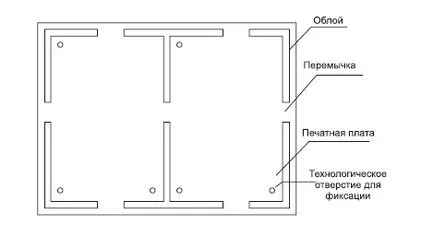

Монтаж на елементите може да се направи като отделна печатна платка, или едновременно на няколко дъски, интегрирана в групата празно (т.нар мултиплексирани PP). Комбинации от печатни платки в отнемането на група може значително да увеличи производителността линия и намаляване на разходите за производството на продукти.

Печатни платки, интегрирана група поръчки, за които автоматично инсталацията, са някои от функциите:- Обикновено ръбове на панела (или единична платка) се оставя свободно от двете страни на елемент региона (технологични поле) широчина от 3.8 до 10 мм. Особеното ширината на областта зависи от изискванията на конкретния среда (обикновено се използват 5-10 ММ);

- За точно фиксиране на печатната платка по време на монтаж и запояване изисква 4 (минимум 2) дупки, разположени в ъглите на празната група (единична PCB). Тези отвори (обикновено 3.2 mm диаметър) също могат да бъдат подредени в свободните зони на печатната платка.

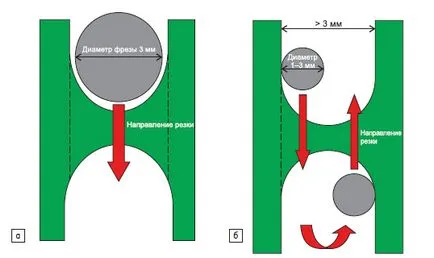

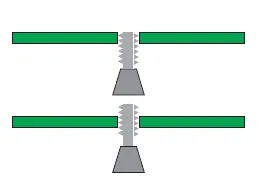

Между печатните платки и т.нар брус (всички тези остатъци, които остават след разделяне на празната група) напусне технологичен скок. За оптимално използване на оборудване за разделяне на производителя на печатни платки препоръчва използването на ширината на мостовете 3 мм. Когато ширината на платна като режещ елемент е с възможност за разделяне след едно преминаване (Фиг. 4а).

Фиг. 4. Разделяне PP: а) с едно минаване; б) третиране на двойно преминаване

В случая, когато нестандартен диаметър нож или дължина по-голяма скок диаметър режещото възможна двойна обработка подаване (Фиг. 4Ь).

С това разделение на износването на режещия елемент е по-висока, отколкото за единично подаване разделяне. Примерна конструкция група заготовка, показана на Фиг. 5. Продължителността на паяжините си, зависи от степента на твърдост на PP.

Фиг. 5. Пример на преформа група

техника на разделяне включва отстраняването режещото свързващи мостове или пълно контур трион PP. След тази процедура, ние получаваме отделни дъски печатни платки, които преди това са монтирани на една и съща група детайла (фиг. 6).

Фиг. 6. Третирана PP (след отделяне)

За този процес на рязане има различни видове мелници. Мостове нож се смилат на прах, който се отстранява чрез интегриран вакуум. Технологията има редица значителни предимства: висока скорост на обработка, висока точност, минимална сила, която действа от ПП, способността да се справи с всеки нелинейни вериги PP, отличното качество на третираните краищата. Всичко това прави тази технология най-предпочитаните от всички алтернативи. Routing позволява бързо преминаване към еврото за разнообразна гама от ПП. Този метод е приложим за напълно автоматични системи, в линия или самостоятелни технологични системи.

Недостатък на технологията може да се нарече значително ниво на първоначална инвестиция с покупката на основно оборудване. Една ефективна система за отстраняване на прах. Някои PCB дизайн комплекс може да изисква специални системи за монтаж.

Тези недостатъци са бързо възстановени поради значително подобрение на качеството, обработка с висока скорост и намаляване или пълно елиминиране на ръчен труд и премахване на отпадъци, свързани с разделянето, в настоящите ръчни методи.

По наше мнение, този метод на разделяне е най-предпочитаните за всички видове производство на електроника. Той се отделя чрез вертикална мелница, наречен "деликатен" технология разделяне и се счита само рационално и приемлив метод за производство, което означава, неговата стойност и качеството на продуктите.

Оборудване за отделяне на групата заготовки

Клиентите JOT Автоматизация Equipment Company е най-големите производители на електроника в света, като Nokia, SonyEricsson, Bosh, Siemens, Blauppunkt, Sunways.

Фиг. 7. конвейерни модули за различни цели

Фиг. 8. визуална инспекция на работното място

Фиг. 9. Системата на автоматичен режим с разсейване

Фиг. 10. Functional Tester

Фиг. 11. функционален тестер (в)

Фиг. 14. лазерен Маркери

Router - прецизно и деликатно рязане

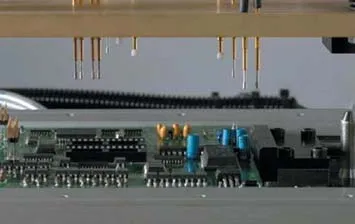

Разделяне на печатни платки - процес, мултиплексирани с разделяне преформи печатни платки фреза от вертикален тип, рутер. В сърцето на всеки рутер положи принцип фрезоване. Смилането - рязане на обработка от режещия елемент / ножа. Cutter (Фигура 15.) - mnogozubyh (многоперков) средство под формата на въртене на тялото за обработка на материали чрез рязане.

Фиг. 15. високоскоростен рутер режещото J501-41 на

Първоначално колата се дава от последователност от действия. Процесът на обучение на машината е да се провери отрязаните точки, вградени в камерата рутер или маркер алгоритъм в софтуера. Ножът автоматично предаване на автомобил дръжки за определен алгоритъм, за да се размножават празната печатни платки. Рутерът е оборудван с промишлена прахосмукачка, която премахва прах от работната зона и замърсяването.

Самостоятелно рутер J501-41 компания JOT

J501-41 - автономно, самостоятелно рутер за отделяне на заготовките в група от малки и средни серия (Фигура 16)..

Фиг. 16. Самостоятелно рутер J501-41

J501-41 - гъвкав настолен модел с малки размери. Моделът осигурява качествено разделяне на модула за печатни платки, изпълнява точно и чисто рязане. Маршрутизаторът може да се използва в производството като основна или допълнителното оборудване.

Движението на блок рязане по осите X и Y и се дължи на висока точност усилвател с точност до 0.05 mm. Изтеглете продукт ръчно. В основната конфигурация на машината е снабдена с висока честота на шпиндела.

Смяна на инструмента за фрезоване и ръчно. Потребителският интерфейс е базиран на един прост и лесен за управление от контролния панел. Настройката е проектиран в съответствие с международните изисквания за безопасност и отговаря на стандартите за защита антистатичен.

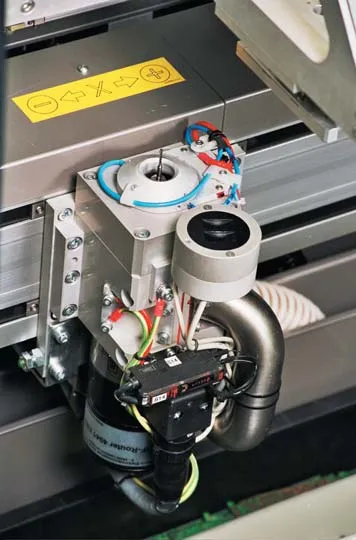

Описание на работни модули

основа конструкция са стомана, заварени заедно тръба. Те фиксирана фиксиращата пластина, която позволява да се елиминира нежеланите вибрации. На плочата е монтирана работна част от машината (фиг. 17). Серво задвижвания на осите X и Y са независимо, което позволява минимално отклонение по време на работа на машината.

Фиг. 17. Самостоятелно рутер J501-41 (от система с отворен натоварване)

Контролерът на машина, а основната elektromagistrali инсталирани в затворени помещения вътре в работната зона. На предната част на машината има контролен панел, на информационния дисплей, бутони за управление.

Фиг. 18. Регулиране на височината на ножовете

Йонизаторът намира вътре в работната зона. Системата насочва йонизиран въздушен поток в работната зона. Йонизиран въздух значително подобрява антистатично защитно устройство.

Системата се движат по осите има вграден програмируем контролер. Контролерът може да се съхранява в паметта до 1000 различни програми разделение на заготовки.

Контролната система се състои от поставяне на дисплея на предния панел и блок за управление. Блокът за управление ви позволява да изберете рязане програма и да получите информация за преминаването на работния цикъл. На страничния панел на рутера са сервизните портове за свързване с персонален компютър.

Освен това лентата се показва: бутон устройството включване / изключване, бутон за аварийно спиране, бутон услуга.

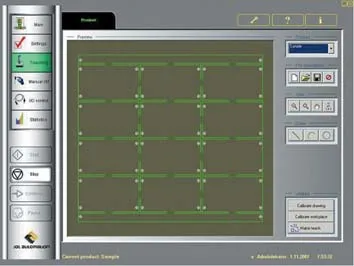

Изучаването на софтуер за машината разполага с лесен за употреба интерфейс, който ви позволява бързо да извърши въвеждане в експлоатация, смяна на валутата, което прави работата с машината ясна и очевидна (фиг. 19).

Фиг. 19. Дисплей софтуер за рязане на програма за обучение

система за зареждане на данни във формат DFX ви позволява да се зареди в рязане програма паметта на на контролера, превърнато от външен персонален компютър.

система за отстраняване на прах и замърсявания е предназначен за отстраняване на праха, чипове и други замърсители от работната зона от външен вакуум.

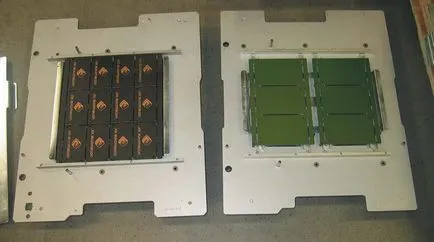

Колкото по-бързо система с две раздалечени паралелни оста х вретена могат едновременно да се справят с две печатни платки част с максимален размер от 400 х 350 mm.

Фиг. 20. Притежателят на печатни платки в рутер

Държач за печатни платки (Фигура 20.) - уникален механизъм, който осигурява картон след процеса на рязане. Тя е изработена отделно за всеки тип борда. Технически характеристики на рутера пред нас в таблицата.

Таблица. Технически характеристики на рутер J501-41

Максималните размери на обработваните печатните платки