Цинк-алуминиево покритие, достъпно за галванично

Ние открита нова линия от цинк-алуминиево покритие сплав. Цинк-алуминиева сплав покритие осигурява защита срещу корозия над 1000 часа в камера сол мъгла без корозия на основния метал. Получените резултати зависят от дебелината на покритието база или галванични слой.

Електролитно покритие от цинк и цинкови сплави в продължение на много години са основните кориците, които отговарят на изискванията на много индустрии, за да се осигури необходимата степен на защита срещу корозия. За производството на тенденция стомана с висока якост, вече в началото на осмия десетилетие на миналия век значително се увеличи търсенето на алтернатива капак, и основното изискване е премахването на водород крехкост.

На деветия десетилетие на миналия век, цинк-алуминиев покритие са добре разположен в индустрията, особено в автомобилната индустрия.

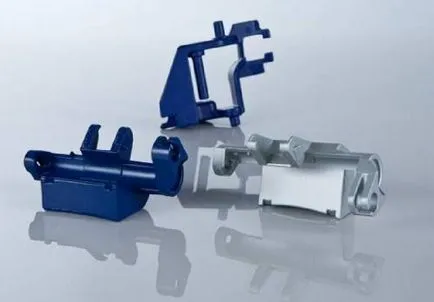

Цинк-алуминиева сплав покритие е неорганичен, корозия защитен грунд изпълнен с цинк и алуминиеви люспи. Тази база покритие, депозирани чрез потапяне-въртене, въртене потапяне, напръскване или накапване за скрепителни елементи като болтове, винтове, гайки, пружини, скоби и щамповани и т.н.

Цинк-алуминиева сплав покритие осигурява защита срещу корозия над 1000 часа в камера сол мъгла без корозия на основния метал. Получените резултати зависят от дебелината на покритието база или галванични слой.

Оптималната резултат се осигурява чрез покриване на повърхността на частта, обработва се с изстрел метод или фосфатирани (тънък слой). Дебелината на покритието може да варира между 6 и 20 микрона. Покритието не е водород трошливост.

Предимства на цинково-алуминиев покритие преди горещо поцинкована:

- Когато горещо поцинковане на намаляване на риска от стомана твърдост поради високата температура, а при прилагането на цинково-алуминиев покритие няма опасност от понижаване на твърдост, температурата

- Поцинковане на стомана nebhodimo по-високо качество. За цинково-алуминиев покритие може да се използва не е много висококачествена стомана.

- Когато горещо поцинковане на риска от образуване на пукнатини под действието на течния метал и крехкост на водород чрез ецване (получаване). При прилагане на цинково-алуминиев покритие няма опасност от напукване и водород трошливост.

- Когато горещо поцинковане увеличава теглото продукти поради големия дебелината на покритието, но покритие с дебелина цинково-алуминиев покритие много по-малко.

- Когато съществува горещо поцинковане необходимост от повторно прилагане нишки (ядки), като цинк-алуминиев покритие не е необходимо повторно прилагане резба, така че по-добра защита от корозия.

- Горещо - е много енергоемки процес, докато сплав цинковото покритие алуминиев - процесът е много по-малко енергия, тъй като температурата на сушене е много по-ниска.

Приложения цинково-алуминиев покритие

- Покрития, съдържащи PTFE (тефлон)

- Производство на турбини vetryannyh

- подмяна на кадмий

- E. съединители, скоби

- Строителни машини

- Тежки машини, багери, селското стопанство и т.н.

- водопроводна мрежа

- нефтохимическата промишленост

- масло индустрия и газовата промишленост

- медицинския сектор

- Авиация / Военно оборудване

- Пресовани, щамповане

- N на части с високо изискване точност

Система цинково-алуминиев покритие не може да се сравнява с конвенционалните прахови покрития. Много е химически активен среда на базата на цинк и алуминий люспи. Твърдо набити люспи покрити с реактивен свързващо вещество, което реагира с база стомана. Процесът на термообработка се осъществява при температура от 200 ° С до 320 ° С (в зависимост от продукта), продължителност - от 20 до 40 минути. Резултати - сухо покритие осигурява отлична защита срещу корозия.