зъбни производствени методи - лекции и примери за решаване на проблеми с teormeh, якост на материалите,

5.8 Методи за производствени съоръжения

Има два фундаментално различен метод за производство на уреди:

- метод Copy. С този метод, профилът на инструмента (кръгъл нож или пръст) повтаря депресии се нарязват профил на колелото.

Като метод за рязане на колела има съществени недостатъци - сравнително ниска производителност и точност; необходимостта от голям брой типови размери на инструмента за рязане на различните колела (инструмента има самата сложна форма); . Необходимостта да има машина допълнително разделяне устройство и т.н. Следователно, този метод при рязане съоръжения използват рядко (главно ремонт производство) и този курс не се счита;

- сработване (понякога се нарича метод дифракция) метод. При този метод на инструмента (RAM) е като еволвентен зъбно колело с режещ ръб (и формира от подходящ инструмент стомана).

При рязане колела, в допълнение към движението на рязане, инструмента и заготовката движение разработване доходност, т.е. движение, симулиране на работата на две зъбни колела, зацепени. В този случай, колелото се образува автоматично нарязан желания брой зъби с еволвентен профил.

В този зъб профил се формира като копие на инструмента, тъй като много като обвивката на профил позицията на инструмента зъб в движението си по отношение на изрязвания колело. Значително подобряване на производителността (тъй като този процес е непрекъснат) и точност (защото няма допълнителна разделител). Драстично намалява необходимата номенклатурата инструмент като един и същи инструмент може да се режат на колелото на модула с произволен брой зъби.

Поставката с прав профил на зъбите е специален случай еволвентен колело, така че методът е най-често използваната форма за генериране на рейковия тип инструмент (инструмент, който има форма на рак в аксиално напречно сечение). Това може да бъде зъбен гребен или плот, който се използва най-често. Това значително опростява формата на инструмента и неговото производство. Стандартна рейка основата на инструмент, наречен източник за генериране на верига (Фигура 40Ь).

Тъй като главата на инструмента образува крака на зъба се намали зъб колело, височината на главата изходен генериране верига, направена в съответствие с зъб база височина конвенционален изходна верига, т.е.. Е. Генериране източник верига има симетрична височина на зъба по отношение на линията на терена.

За да се увеличи устойчивостта на режещ ръб инструмент на върха на зъба има закръгляване. Големината на филето се определя от височината на коефициента на закръглената част HK * = 0,25.

Друго съществено предимство на метода на работа, е, че един и същи инструмент, на същата машина (без допълнителни разходи) може да има колела с еднакъв брой зъби за формиране на профила, за да се използват различни части на еволвента, значително промяна на формата на зъбите и свойствата на колелата и предавка. Това се постига чрез промяна на позицията на инструмент по отношение на детайла при рязане колело (Фигура 41).

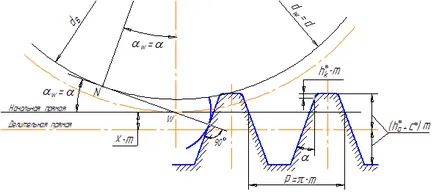

Фигура 41 показва машинно зацепване изходен верига генериране на нарязан колело (рейка и зъбно зацепване).

В този случай, линията на зацепване е допирателна към основния кръг се намали перпендикулярна на колелото и багажник зъб профил. В точката на пресичане с централната линия (в този случай средната линия - линия, преминаваща през центъра на колелото и перпендикулярна на терена линия на стелажа) е поле зацепване W, чрез които първоначално периферията на колелото е отрязан в зацепване машина.

Директен багажник, допирателна към първоначалната обиколката на колелото на терена, е на стартовата линия. След първоначалното направо през режещи ролки без плъзгане на първоначалната периферията на колелото (започвайки линия - е центроиди в относително движение), тогава всички размери с първоначалната линия до действителната стойност се прехвърля към първоначалното периферията на колелото същество нарязани, включващ етап.

Но в началния етап на правите релси стандартна стойност, която трябва да бъде на терена кръг колело. Поради това, когато поставката зацепва със стандарта като делителната окръжност е винаги стъпка кръг колело, и ангажиране ъгъл на ъгъл е равен на стандартен профил на началния контур (α w = α = 20 0).

Характеризира се с инструмента изместено коефициент "Х". Отместване е нула (X = 0), ако линията на рязане отделяне летви отношение стъпка кръг колело (същото като първоначалната права стелажа); положително изместване (х> 0), ако разделителната линия минава извън стъпка кръг колело се намали (инструмента се движи от центъра на заготовката - това е така е показано на Фигура 41); с отрицателен инструмент пристрастия подходи центъра на детайла и релсата на терена линия пресича терена кръга на волана.

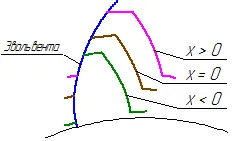

Фигура 42 показва как формата на зъб с промяната в компенсира коефициента.

Тя може да се види, че във всички случаи, образувана по същия еволвента. При смяна на позицията на инструмента се използват за промяна на профила на еволвентни зъбни част. С увеличаване на зъбите компенсира коефициент става по-дебел, по-твърд, по-трайни за огъване.

Увеличаването на радиуси на кривина на извитото навътре при по-високи части също се увеличава силата на контакт на зъбите. Прилагане на отрицателен наклон, за да се намалят размерите на рязане на колелата.