Заваряване технология - технологични основи за заваряване и налягане

Производственият процес на тази конструкция се състои от няколко стъпки: получаване на листовете за заваряване, съединяване на листовете за заваряване, заваряване и обработка на листове след процеса на заваряване шев.

подготовка структурните елементи ръбове размери разликата по време на монтажа заварки и парчета раздела и шевове секционни допуски размер трябва да отговаря на изискванията на работни чертежи, и в тяхно отсъствие - стойностите, определени в ISO 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 11534 до заварките шевове.

Всички местни залежи и нередности, съществуващи на събраните данни и възпрепятстващи свързването им в съответствие с изискванията на чертежите, преди монтаж трябва да елиминират източване на плавен преход чрез абразивно колело или файл [9, 5.2].

Непосредствено преди сглобяването на ръб и прилежащите части на ширина 20 мм с ръчно или механизирано електродъгово заваряване, и също поставя първоначалните опорни щифтове и лентите трябва да бъде старателно почистен от мащаба, мръсотия, боя, масло, ръжда и влага. [9, точка 5.6]

Заваряване винаги се предшества от структурата на монтаж, т.е. установяване и определяне на подробностите, предвидени в проекта разпоредба Трябва да се даде възможност да се изработи висококачествено заваряване. Заварени съединения за определяне на техните съставни части една спрямо друга и да се поддържа необходимата разликата преди заваряване се събира в кука или използване на гвоздеи. Так работи нормално покрити електроди или полуавтоматично във въглероден диоксид. Те се препоръчват да се прилага от страната обратна наслагване на първия слой в многоходова заварки.

Ако халс заваряване трябва размилащи напълно, защото те могат да образуват пукнатини, дължащи се на високия процент на отвеждане на топлината. Ето защо, преди да халс заваряването се почистват и инспектирани. В присъствието на пукнатини в своята лепливост удари или отстранени по друг начин. [1, str.272]

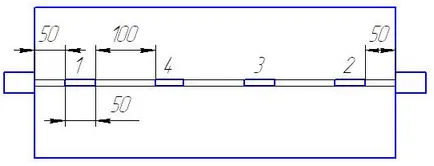

Так заваряване се извършва при условията, препоръчани за тези заваръчни шевове. Ръкавици трябва да бъдат отделени от шлаката. За да халс на качеството на същите изисквания, както към главния заварката. Ръкавици с неприемливи дефекти трябва да се отстраняват механично. Според препоръки RD 34.15.132-96, материалите, използвани за дължина контакт халс трябва да бъде най-малко 50 мм, а разстоянието е не повече от 500 mm между тях. Височината на халс трябва да 0,3--0,5 височина на бъдещата заварката, но не по-малко от 3 mm. Ръкавици трябва да бъдат определени в реда, показан на Фигура 10.

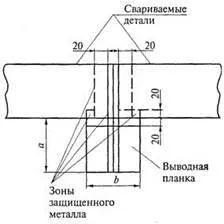

Какво да се избегне дефекти в началото и в края на шева е необходимо да се използват входни и изходни ленти заварени на краищата на плочите да се заваряват. Летвите 15 са изработени от стомана, със същата дебелина като основния метал, но тъй като в този случай две различни дебелини, дебелината на лентите е 7 mm. Размер барове: дължина = 60 mm б = ширина 80 mm (фигура 11). [9]

Фиг.11 местоположение парчета раздела схема

Преди заваръчни електроди трябва непременно да бъдат изпечени при температура 120-160 ° С в продължение на един час.

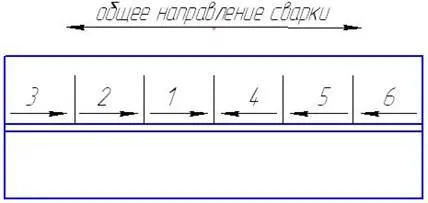

Тъй извършват дължина шев 60 см, заваряването трябва да се провежда обратно стъпаловидно от центъра към периферията.

Схема Фиг.12 заваряване obratnostupenchatym начин от центъра към краищата

Obratnostupenchaty метод е, че дълго предложените с изпълнението на шева е разделена на относително кратък етап. Това изпълнение на дължината на шева сечение и осигурява най-равномерно разпределение на температурата, което значително ще намали общата остатъчна деформация на обработваната част.

Заваряване Листове обратно ъгъл, както в ръчно електродъгово заваряване и в механизирани, защото има по-малко части и дебелината на шлаката е 5 mm и 7 mm.

След заваряване с шев и топлина засегната зона трябва да бъдат отстранени шлака срастнали и пръски. Отстраняването на шлака трябва да се извърши след охлаждане на шева (чрез блок 1-- 2 минути след потъмняване). Премахване на корена на печалба почистване, на предната страна на шева за раздели и места за инсталиране на парчета, се препоръчва използване на високоскоростни електрически мелнички с абразивно колело. Така от абразивни металообработващи рискове трябва да бъдат насочени по ръбовете на заварените компоненти.

Тъй като тази конструкция заварени от лист 5 mm и 7 mm, е необходимо да се осигури плавен преход от един лист на друг, и намаляване на концентрацията на напрежение за преход с гладка фаска.

След това се визуална и измерване тестване на заварки. Тя проверява за видими дефекти, като например пукнатини, увисване, шлаки, горят марки, фистули, подкопава, nezavarennye кратери и пори. Толеранс заваръчен шев секционни размери от дизайн не трябва да надвишават стойностите, определени в съответния стандарт.