Запояване на твърдосплавни пластини

Запояване на твърдосплавни пластини

Получаване на притежателя или корпуса на качеството на запояване се обработва жлебове под острие карбид. жлеб повърхност трябва да има плоска повърхност без вдлъбнатини и издатини, чистота 4-5th клас.

Фрези и шията върху тялото се състои от плочи запояване.

Когато смилане отворени прорези и малка дължина на плочи се препоръчва да напусне скок 1-1,5 mm дебелина на предната равнина на канала (Фиг. 63 А). В този случай, плочата може да бъде определена от предната равнина на podchekanki скок. В процеса на заточване на инструменти върху предната повърхност на джъмпера да бъдат премахнати. Ширината на канала трябва да съответства на дебелината на плочата. Разликата между плочата на слот и равнините, трябва да бъде не повече от 0,05-0,15 mm. Местоположение на дъното на канала трябва да осигури запояване плаки при подходящи ъгли, така че режещите плочи са били използвани по-ефективно. Така че, вдлъбнатите ножове трябва да бъдат поставени под ъгъл, който е по-голям от предния ъгъл острие 3-5 °. Ъгълът на наклон на режещия ръб също трябва да бъдат взети под внимание при производството на жлеба в тялото на инструмента.

Фиг. 63. Отвори слот с скок и винт за закрепване плоча преди запояване

Open слот за винтови плочи още няма джъмпери, като тяхното закрепване със специални игли (фиг. 63, б). За тази цел преди спирална плоча 1 zasverlivaetsya отвор 3, в която е ковано действащ щифт 2 като клин. Диаметърът на щифта трябва да бъде най-малко 3 mm, защото по-малък диаметър щифт прегрява по време на запояване, което води до пукнатини в плаките. Процесът на монтиране слотове е значително опростена, ако каналът влиза процес подложка 1.5-3 mm дебелина на въглероден структурна стомана. Вложката е обезпечен в пробиване на слот. В този случай циментиран карбид щифт, монтиран в канал без плаката. Когато запояване инструмент на Т. В. ч. Не е разрешено да се определи плоча към тялото на жицата, като точките на контакт на телта към плаките могат да имат пукнатини.

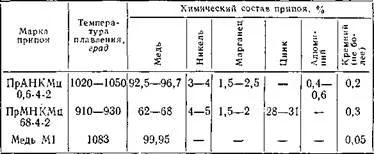

Припои и флюси. Избор на припой зависи от материала инструмент и условията на експлоатация на инструмента.

Данните в таблица. 86 клас припой са намерили приложение в производството на циментова инструменти карбид рязане. Най-широко използван като спойка мед. Ако инструмента по време на операцията за нагряване се елиминира, медната сплав за якост на твърдите спойки на стомана от 16-18 кг / см 2; при температура от 400-600 ° С намалява силата на запоени ставите на 3-4 кг / см 2. Така, мед може да се използва като спойка за запояване карбид инструменти, които работят при ниски натоварвания и ниска (300 ° С) нагряване на инструмента по време на работата си.

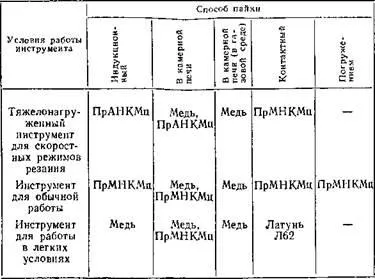

Препоръки за избор спойката в зависимост от условията на работа инструмент, са показани в таблица. 87.

По време на запояване потоци действат като разтворители и абсорбенти на оксиди и прах, предотвратяване на омокрянето на повърхността. Освен това, те защитават повърхността по време на нагряването от окисляване и увеличаване zhndkotekuchest разтопен припой.

Когато спояване циментиран карбид инструменти се използват като поток дехидратиран боракс, борен анхидрид и техни смеси. Тези потоци се разтварят оксиди на много метали, но те не са достатъчно ефективни при отстраняването на огнеупорни оксиди, особено титан.

Когато запояване, режещи инструменти, оборудвани с твърди сплави групи TTC TC или за по-добро разтваряне на титанов оксид, се въвежда в потока от калциев флуорид, натриев, калиев или литиев. За тази цел Институт разработи поток, съдържащ 69-73,2% боракс, борен анхидрид 21-22,8% и 5-10% калциев флуорид.

Спояване използват в зависимост от условията на работа инструмент

Таблица. 88 показва данни PrMNKMts68-4-2 припой за разстилане на от различни потоци. Таблицата показва, че намазване на спойка институт поток под 10 пъти повече от боракс за намазване или борен анхидрид.

химичен състав, точка на топене на потока и спойка разстилаемост PrMNKMts на 68-4-2

Получаване на спойка и поток за запояване. Ако спойка се използва за запояване под формата на фолио се нарязва на парчета в зависимост от размера на спойка инструмента. Въз основа на нормите на приложение спойка на 0,35 до 0,40 г на 1 cm 2 от повърхността на парчета съединение определените размери фолио. Потокът в този случай се използва като прах. Нормата на приложение на поток от 0,15 г на 1 cm 2 повърхност съединение.

За производството на 1 кг поток, състоящи се от 69-73% от боракс 21 до 22% борна киселина и 5-10% от калциев флуорид, необходими 1,3 кг боракс, борна киселина, 0,55-0,6 кг и 0,1 кг калциев флуорид. Състои партида разбърква, излива се в кутия на устойчиви мащаб стомана H18N9 и стопи в електрическа пещ при температура 850-900 ° С След това, след интензивно разбъркване, топене и стопилката се охлажда до това се втвърди, раздробява и смила в топкова или вибрация мелница до получаване на поток под формата на прах ,

За да се подобри качеството на спояване и производителността спойка, използван под формата на таблетки. Таблетиращи спойка се състои от 75-80% и 25-20% от потока на спойка. производство таблетка технология е проста. Варено чипове спойка и поток се претеглят в съотношение 4. 1 (тегловно) се пълни в топка или вибрираща мелница и се разбърква в продължение на 2-2.5 часа.

За таблетка пресоване, използвайки автоматична преса тип въздействие с автоматично смес прах емисия на матрицата. Размери на таблетки с диаметър 10 мм и 12.5, дебелина: 2 mm; тегло на таблетката: 0,8 1.25гр скорост таблетиране спойка консумация от 0,5 г на 1 cm 2 повърхност спойка.

Пайк пластини. Чрез нагряване на метода на запояване на режещи инструменти се разделя на следните типове: спояващ пламъка, в пещи, индукционно нагряване и запояване чрез потапяне във вана с разтопена сол. Запояване пламъка - отнема процес, който изисква умения, така че не се използва широко.

Спояване пещи с не-окислителна среда. Този метод е най-прогресивните. Електрическият фурната включва нагряваща камера, където температурата се поддържа при 1100 ° С, охлаждащата камера, външните стени на които се охлажда с течаща вода, приемането и изпразване камери. За създаване на не-окислителен газ в околната среда на пещта се използва от пречистените водород или азотни примеси, получени чрез дисоциация на амоняка. Пещта е снабдена с устройство за управление: манометър газ за следене на налягането в пещта, разходомер за контрол на скоростта на газовия поток и галванометър термодвойка за наблюдение на температурата в пещта и dissociator.

Получаване на плочи циментиран карбид и тялото на инструмента чрез запояване в електрическа пещ с газ не-окисление среда е както следва. Гнездо корпус поръсва поток, фолио и се поставят карбид плочи и ги фиксират в това положение азбест мозък. Така синтезираният инструмент се поставя върху устойчиви мащаб ламарина и се потапя в пещ загрява до 850-900 ° С температурата на пещта се повишава постепенно до 1150 ° С. След 10 минути инструмент експозиция при 1150 ° С намалява температурата до 950 ° С и инструмента поставя в хладилна камера. Инструментът се охлажда от 950 до 200-300 ° С, след това се екстрахира от камерата.

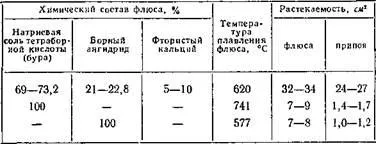

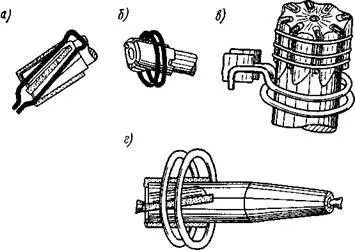

Спояване с индукционно нагряване. Най-често срещаните и продуктивен е начинът на запояване ножчетата при високи настройки. При производството на голям брой подобни инструменти се използват непрекъснато ръчно подаване запояване инструмент, без да премахнете напрежението от индуктор. При този метод, инструментите са поставени в множествена индуктор един след друг и след запояване да се премахне и да ги замени с нови. В този момент, когато инструмент 1 (фиг. 64), преди другият поставен в индуктора се загрява до запояване температури, всички го следваше инструменти 2 и 3 са все още в предварителната отопление. По този начин, всеки от инструментите, се нагрява до температура на спояване за няколко секунди, след като предишната.

При производството на малки партиди от инструменти за запояване плочи, произведени в единична бобина. индуктор форма зависи от формата и са запоени размери на инструмента. Например, ако тялото на инструмента има отворен слот (дискови ножове, ножове, длета и подобни. Г.), Платата са запоени за всеки слот на индуктори на линия отделно (фиг. 65 а, Ь). В този случай, опора жлеб режещия зъб равнина поръсва поток в индуктор и се нагрява до температура от 800-850 ° С

Фиг. 64. Схема непрекъснато запояване машина фрези превключване

След топене поток повърхност на жлеба се почиства от оксиди и отново се поръсва поток, към който се полага спойка. Слой на спойка поток и се поръсва отново поставя върху режещата пластина. След това зъбът режещото се въвежда в индуктор за окончателно нагряване до температурата на топене на спойката. След разтопяване на стволови плоча правилната позиция спойка метал в канала и се притиска равнини за подпомагане.

Фиг. 65. Видове дросели

В тялото на инструмента с отворени и половин канали с разстояние между зъбите 20 мм (срещуположните, райбери и рязане) запояване плаките, получени във всяка

жлеб отделно в контура на индуктор или двойна завой индуктор с кръгъл ексцентричен орган за индивидуално нагряване на всеки зъб (фиг. 66, а и б).

В тялото на инструмента с отворени и полу-отворени канали със стъпка между зъбите на най-малко 20 mm (срещуположните, райбери, рязане, фрезоване крайни) запояване на корпуса плаките се извършва едновременно на всички зъби. тялото на инструмента е разположен в индуктор във вертикално положение (фиг. 66 С) или в центровете в хоризонтално положение (фиг. 66, г)

Инструменти се охлаждат след запояване в пясъка, предварително загрята до температура от 150-200 ° С, или в муфелна. Scale и потока остатъци се отстраняват чрез песъкоструене.

Фиг. 66. Примери за спояване

Термична обработка на тялото. В изключителни случаи, в комбинация с запояване на плоча термична обработка на тялото на инструмента, тъй като повторното нагряване за охлаждане инструмент намалява силата на запоени ставата. Ако запояване на плочите на корпуса е направена т. В. ч. след това веднага след запояване на работната част на инструмента се нагрява в индуктор до температура на втвърдяване. След това работната част на инструмента се охлажда в баня селитра, така че плочите са огледало над ваната. При охлаждане на работната част на корпуса до 500 ° С инструмент е изцяло потопен в банята и след това се подлага на темпериране.

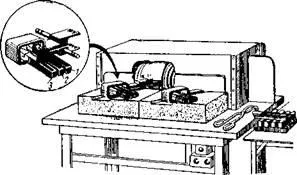

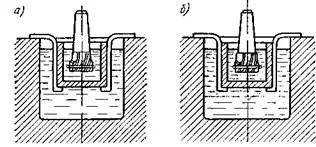

Dip спояване. При този метод, запояване инструменти първоначално нагрява до температура 350-400 ° С в продължение на огледало стомана (устойчивост на окисление) на на тигела с разтопен боракс загрява до 850 ° С (фиг. 67 а), и след това се потапя в тигел и се загрява до завършат отоплително тяло с плочите (на 12 секунди до 1 mm средна част на инструмента). Нагряването на тигела с боракс се осъществява в баня от стопен бариев хлорид.

След разредител и нагряване до температура от 850 ° С се прехвърля към друг инструменти тигел (фиг. 67 б), където стопената спойката се нагрява до температура от 1050 ° С в тигел инструменти спойка поддържа скоростта на 6 сек до 1 мм средата на кораба инструмент. През това време, на корпуса и плочата трябва да бъде покрита с тънък слой от припой. Тогава инструменти отстраняват бавно от съда и се охлаждат във въздуха, докато се втвърди спойка. Впоследствие на инструменти прехвърлят в пещ и се държат там в продължение на 8 часа при температура 200-250 ° С и след това бавно се охлажда в пещта.

Когато запояване инструменти потапяне в разтопен припой трябва да се гарантира, че няма провисване на лицето и страничната повърхност. Шлаки възникнат поради следните причини: ниска температура спойка баня и недостатъчно нагряване; замърсяване на желязо спойка; твърде бързо извличане на инструмента от prypoya. Охладено варени инструменти в 10% разтвор на сода каустик, се пречиства чрез пясъкостройно и се изпраща за по-нататъшна обработка.

Контрол на качеството на запояване извършва чрез визуална проверка, както и с помощта на специални инструменти и приспособления. Огледайте притежателя на плоча на вярното място, липсата на големи наслоявания и убождания на режещите ръбове и пукнатини vykoli. Малки дефекти запояване е трудно да се открие с невъоръжено око, така че запоени фуги да се изследват под микроскоп CM-60.

За откриване на пукнатини, използвайки флуоресцентен метод.

Фиг. 67. Схема запояване сол баня

Неговата употреба се основава на способността на някои материали луминесценция при UV облъчване в присъствието на масла, имащи способността проникване в фини пори и пукнатини.

За осъществяване на флуоресцентно средство наблюдение се почиства от излишък спойка и поток, а след това се потапят за 4-5 минути в разтвор със следния състав (в мл)

След изваждането от инструмента промива в работно разтвор вода и се суши с въздух под налягане. след това твърд плоча сплав се покрива с тънък слой от талк, чийто излишък се отстранява чрез завихряне леко инструмент. Инструментът се подлага на ултравиолетова светлина в тъмна стая. Пукнатини присъстват на повърхността на твърдата сплав и спойка шев, когато облъчено сияние ярко, което улеснява изхвърлянето лошо инструмент.

на цветни бои Методът се основава на способността на цвят бои да проникне в най-фините пори и пукнатини и, в допълнение, способността им да променят цвета на другите цветове.

За откриване на пукнатини в инструменти карбид се използват в червено и бяла боя. Червената боя се състои от 85 мг от бензен, 5 мг MK8 въздухоплаване масло и 1 г тъмно-червена боя "Судан 4". При производството на червена боя "Судан 4" MK8 разтваря в масло, след това се излива в разтвор на бензен и внимателно се разбърква, докато се разтвори напълно.

Бялата боя съдържа от 70 мг колодий, 10 мг ацетон, 20 мг от бензол и 5 г gustotertyh оксид. Бялата боя произведен, както следва: 5 г бяло, и 20 мг от бензол се смесват внимателно и се излива в смес от 70 мг колодий.

Методът за прилагане на метода на цветна боя следващия. На повърхността на твърдите мазнини алуминиеви плочи червена боя се нанася и се суши в продължение на 1 мин. След това се нанася втори слой боя и се изсушава до пълното му изсъхване. След това слой червено мастило отстранява тампона потопени в разтвор, съдържащ 30 мл керосин и 70 мл трансформаторно масло, и на почистваната повърхност тънък слой от бяла боя. Ако циментиран карбид плоча е напукан, а след това бяла боя се появи червена линия, копиране местоположението на пукнатини по повърхността на плочата.