Видове твърди разтвори

Наименование на работа: Видове твърди разтвори

Тема площ: Физика

Описание: Опишете видовете твърди решения. Дайте примери. Дайте твърдост. Какво методи за измерване на твърдостта на метали и сплави? Опишете ги. Равен фаза диаграма на желязо-железен карбид, изберете структурна съставяне.

Размер на файла: 227,09 KB

Работа Изтеглили: 342 души.

1. Описва вида на твърди разтвори. Дайте примери.

2. Определяне на твърдост. Какво методи за измерване на твърдостта на метали и сплави? Опишете ги.

3. равен фаза диаграма на желязо-железен карбид, изберете структурна съвместно stavlyayuschie във всички области на диаграмата описва конструкцията на трансформация и кривата на охлаждане (използвайки фаза правило) за сплав, съдържаща 2.2% С Каква е структурата на сплавта при стайна температура и как такава сплав се нарича?

4. равен на изотермични трансформация диаграма за аустенит стомана U8. Nana-сито го режим обработка крива изотермични, осигурява твърдост от 150 НВ. Посочете как това се нарича, и това, което структура се получава в този случай.

5. С фазова диаграма на желязо-цементит оправдае изборът прилага за премахване на цементит в хиперевтектоидния стоманена мрежа топлинна обработка. Определяне на избрания режим на обработка и описват трансформациите, които се появяват по време на нагряване и охлаждане.

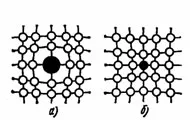

Твърдите разтвори са наречени фази, където един от компонентите на сплавта запазва кристалната решетка и други атоми, (или други) компоненти са подредени в решетка на първия компонент (разтворителя), промяна на размерите (периоди). По този начин, твърд разтвор, съ-състояние на два или повече компонента, има вид решетка и е еднофазен.

Има солидни решения и твърди разтвори на заместване. При образуването на твърди разтвори на разтворените атоми компонент В са разположени между разтворител атоми А в кристалната решетка. При образуването на заместители твърди разтвори на разтворените атоми компонент В замени някои от атомите на разтворител (компонент А) в неговата кристална решетка.

Фигура 1 # 150; Твърдите разтвори: и # 150; заместване, б # 150; въведение

Тъй като размерите на разтворените атоми на различни размери на атомите на разтворителя, образуването на твърд разтвор се придружава от нарушаването на кристалната решетка на разтворителя.

Фигура 2 # 150; Изкривяването в кристалната решетка на заместители твърди разтвори:

и # 150; атом разтворено вещество атом повече разтворител

б # 150; атом разтворено вещество атом по-малко разтворител

Заместващи твърди разтвори могат да бъдат ограничени и неограничен разтворимост. В твърди разтвори с ограничена разтворимост концентрация на разтвореното вещество е възможно в рамките на определени граници.

В твърди разтвори с неограничена разтворимост може да бъде всяка концентрация на разтвореното вещество (0 до 100%). Твърдите разтвори с неограничена разтворимост образуван при следните условия: 1) при компонентите трябва да бъдат от същия тип на кристална решетка; 2) разликата в атомните компоненти радиуси не трябва да надвишава за железни сплави 9% и медни сплави, 15%; 3) Компонентите трябва да притежават афинитет физикохимични свойства. Въпреки това, придържане към тези свойства не винаги водят до образуването на заместители твърди разтвори с неограничена разтворимост. На практика, като правило, образува твърд разтвор с ограничена разтворимост.

Твърдите разтвори могат да бъдат само ограничена концентрация, тъй като броят на пори в решетката е ограничено, и атомите на основния компонент се съхраняват при възли решетка.

А заместващата твърд разтвор с неограничен разтворимост въз основа на компонентите: Ag и Аи, Ni и Си, МО и W, V, и Ti и т.н.

Заместващи твърди разтвори с ограничена разтворимост въз основа на компонентите: Al и Cu, Си и Zn и т.н.

Твърдите разтвори: разтваряне на метали неметални елементи, като въглерод, бор, азот и кислород. Например: Fe и В.

твърдост # 150; Това проникване устойчивост на материала в стандартен повърхността на тялото (Indenter) не деформира под тест.

Широкото се дължи на факта, че не са необходими специални модели.

Това безразрушителен метод за изпитване. Основният метод за оценка на качеството на термично обработени продукти. По преценка на твърдостта или дълбочината на проникване на Indenter (скалата Rockwell) на, или от най-големия вдлъбнатина вдлъбнатината (методи Бринел, Викерс микротвърдост).

Във всички случаи, пластична деформация на материала. По-голямата устойчивост на пластична деформация на материала, толкова по-висока твърдост.

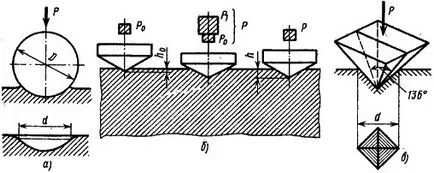

Най-широко използваните методи за Бринел, Rockwell, Викерс и микротвърдост. тестови схеми са представени на фигура 3.

Фигура 3 # 151; Схема твърдост:

и # 150; Бринел; б # 150; Rockwell; в # 150; Викерс

твърдост по Бринел

Изпитването се извършва върху твърдост по Бринел тестер (Фигура 3a).

Като Indenter използва закалена стомана топка с диаметър D 2,5; 5; 10 мм, в зависимост от дебелината на продукта.

Р натоварване, в зависимост от диаметъра на топка и се измерва твърдостта: за термично обработена стомана и чугун # 150; P = 30D 2. гласове бронз и месинг # 150; P = 10D 2. алуминий и други меки метали самите # 150; P = 2,5D 2.

Продължителността на експозицията. за стомана и чугун # 150; 10 за месинг и бронз # 150; 30.

Получената отпечатъка се измерва в две посоки с лупа Бринел.

Твърдост се определя като съотношението на приложеното натоварване Р към сферичната повърхност на F на пръстови отпечатъци:

Стандартни условия са D = 10 mm; Р = 3,000 KGF; = 10 сек. В този случай, твърдост HB на Бринел е обозначена 250, в други случаи условията, посочени: HB D / P / τ, HB 5/250/30 # 150; 80.

Rockwell мащаб

Въз основа на вдлъбнатина в повърхността на върха под определен товар (Фигура 3 б)

Indentor за меки материали (до 230 HB) # 150; диаметър стомана 1/16 "(Ø1,6 mm) за по-твърди материали # 150; Diamond конус.

Натоварването се извършва на два етапа. Първо прилага натоварването P 0 (ССС 10) за плътен контакт с върха на проба. След това, основната натоварване F се прилага 1. известно време действа R. общото натоварване След отстраняване на база товар се определя твърдост стойност на остатъчната дълбочина вдлъбнатина часа на върха под товар P 0.

В зависимост от естеството на три твърдост скалата на използвания материал (таблица 1)

Таблица 1 # 151; Везни за твърдост по Rockwell

тест Викерс твърдост

Твърдост се определя от отпечатъка (фигура 3).

Както се използва Indenter диамант четириъгълна пирамида с връх ъгъл от 136 °.

Твърдост се изчислява като съотношение на приложеното натоварване Р към повърхността на F на пръстови отпечатъци:

Р товар е 5 ... 100 кгс. Диагонал печат г се измерва с микроскоп, монтиран на инструмента.

Предимството на този метод е, че е възможно да се измерва твърдостта на всеки материал, тънки продукти, повърхностните слоеве. Висока точност и чувствителност на метода.

Методът на микротвърдост # 150; за определяне на твърдостта на отделните структурни компоненти и фазата на сплав, много тънък повърхностен слой (няколко стотни от милиметъра).

Аналогичен метод Vickers. Indenter # 150; Пирамида-малък отстъп товар P са 5 ... 500 кг:

метод надраскване

Diamond конус, пирамида или топка се поставя една драскотина, която е мярка. Когато се прилага драскотини върху други материали и в сравнение с тях мярка за твърдостта на материала се оценява.

Може да причини ширина нулата на 10 мм под определен товар. Наблюдавано стойност за товара, който дава тази ширина.

Динамичен метод (Shore)

Топката хвърлен върху повърхността с предварително определена височина, тя отскача до определена стойност. Колкото по-голяма стойност на отскок, толкова по-трудно материала.

В резултат на динамичното изпитване въздействие образци със специален прорез (GOST 9454) оценява материали вискозитет и настроите своята тенденция за преминаване от сферографитен да чуплива.

вискозитет # 150; способността на материала да абсорбира механична енергия на външните сили поради пластична деформация.

Енергетиката е характеристика на материала, изразено в единици за работа. Вискозитет на метали и сплави се определя от техния химически състав, топлинна обработка и други вътрешни фактори.

Също така, вискозитетът зависи от условията, при които металът работи (температура, скорост на зареждане, наличие на стрес релефоване).

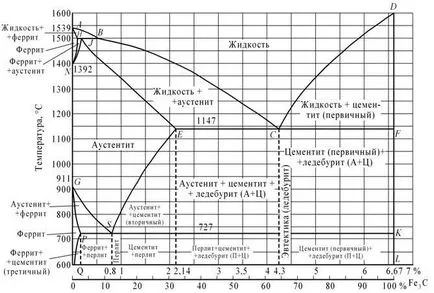

Основно система сплав на желязо въглероден кристализацията започва при достигане температури, съответстващи линия ABCD (ликвидус линия), и завършва при температури AHJECF образуваща линия (солид линия).

При температури, съответстващи на линия BC, течният разтвор е кристализирана аустенит. В сплави, съдържащи от 4.3% до 6.67% въглерод, при температури, съответстващи на компактдиска линия, кристалите станат видни първичен цементит. Цементит, кристализиране от течната фаза, наречена основно. От точка Б при температура от 1147 ° С, а концентрацията на въглерод в суспензия 4.3% от евтектична се образува, който се нарича ledeburite. Евтектична да образуват ledeburite формула могат да бъдат написани ZHR4,3 А [U + A 2,14 6,67]. Процесът на първичен кристализация на желязо ECF линия завършва образуват ledeburite.

Така, чугун структура под 1147 ° С ще бъде: hypoeutectic # 150; аустенит + Ledebour, евтектична # 150; Ledebour и хипереукектични # 150; цементит (първична) + Ledebur.

Transformations, срещащи се в твърдо състояние, се наричат вторично кристализация. Те са свързани с прехода когато охлажда γ-желязо в α-желязо и разлагане на аустенит.

GS линия съответства на температури, започващи трансформация на аустенит на ферит. Под линията GS сплави, състоящи се от ферит и аустенит.

ES линия показва температурата на начало на утаяване на цементит на аустенит се дължи на намаляване на въглерод в аустенит разтворимост с намаляване на температурата. Цимент, освободен от аустенит, наречен вторичен цементит.

В точка S при температура от 727 ° С и концентрацията на въглерод в аустенит 0.8% евтектоиден смес се формира, състояща се от ферит и цементит, който се нарича перлит. Перлит се получава чрез едновременно утаяване на аустенитни феритни и цементит частици. Процесът на преобразуване на аустенит да перлит могат да бъдат написани с формула 0.8 P [F 0,03 + 6,67 C].

линия PQ В показва намаляване на разтворимостта на въглерод в феритни по време на охлаждане и изолиране на цементит, който се нарича третичен цементит.

Следователно, сплави, съдържащи по-малко от 0.008% въглен (точка В), са еднофазен ферит и имат мрежеста структура и сплави, съдържащи въглерод от 0.008 до 0.03% # 150; структура на ферит + цементит висше техническо и призова желязо.

Hypoeutectoid стомана при температура под 727ºS има структурата на ферит + перлит и хиперевтектоидни класове # 150; перлит + цементит като вторично окото по границите на зърното.

hypoeutectic чугуни в температурния диапазон 1147 # 150; 727ºS при охлаждане от аустенит разпределени вторичен цементит поради намаляване на разтворимостта на въглерод (ES линия). При достигане на температура 727ºS (линия PSK) аустенит, въглеродът обеднен до 0.8% (точка А), трансформира в перлит. По този начин, след окончателното охлаждане структура hypoeutectic чугун се състои от перлит и цементит вторичен ledeburite превръща (перлит + цементит).

Структура евтектична чугун при температура под 727ºS състои от ledeburite преобразува. Хиперевтектични чугун при температури под 727ºS състои от ledeburite превръща и първичен цементит.

Фигура 4: диаграма на желязо-цементит, б-охлаждащата крива за сплавта съдържа 2.2% въглерод

Фаза правило установява връзка между броя на степените на свобода, броя на компонентите, както и броя на фазите и се изразява с уравнението:

където C # 150; брой на степените на свобода на системата;

K # 150; броя на компонентите, съставляващи системата;

1 # 150; редица външни фактори (външен фактор разглежда само температурата, тъй като налягането, освен при много висока малък ефект върху равновесие фаза на сплави в твърди и течни страни);

F # 150; броят на фазите в равновесие.

сплав от желязо с въглерод, съдържащ 2.2% С, наречен hypoeutectic чугун. При стайна температура # 150; Перлит + цимент + Ledebour.

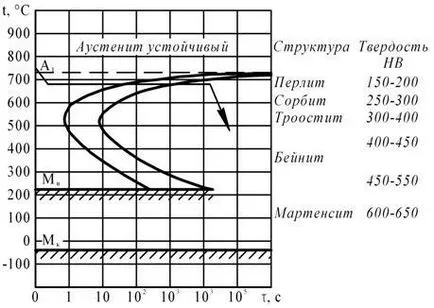

Изотермична достатъчен да се получи твърдост HB = 150 стомана U8 е изотермично отгряване (Фигура 5). Структурата след отгряване # 150; krupnoplastinchaty перлит. Когато изотермично отгряване U8 стомана се нагрява до температура 30-50 ° С по-висока от точката на С1 (С1 = 730 ° С) и след като температурата се поддържа се охлажда до 650-680 ° С Структурата след отгряване # 150; krupnoplastinchaty перлит.

Фигура 5 # 150; Фигура изотермични трансформация на аустенит стомана U8

Преохлажда перлит трансформация на аустенит се извършва при температури от А R1 = 500ºC. По време на полиморфна преобразуването настъпва γ → α-трансформация и дифузионно преразпределение на въглерод в аустенит, което води до образуването на феритни-цементит структура: A → F + Fe 3 С = перлит.

Аустенит същество хомогенна концентрация въглерод, се разлага до образуване цементит и феритни съдържащ 6.67% С, т.е. Състои се от две фази с различна концентрация на въглерод. Водеща, появяващи се главно с фаза е карбид (цементит). ембриони му обикновено се образуват в аустенитни зърно граници.

В резултат на растеж на карбидни частици съседни него аустенит обем е изчерпан въглерод намалява неговата стабилност и претърпява полиморфно γ → α-трансформация. В този случай, най-феритни кристали кризис на границата с цементит, което улеснява процеса.

След растеж на феритни плочи води до обогатяване на околната въглероден аустенит, което затруднява по-нататъшното развитие на γ → α-трансформация. По този начин богати на въглерод аустенит произхождат ново и нарастващо по-рано, причинени цементит плоча. Като следствие от тези процеси на образуване и нарастване на частици от карбиди новосъздадените условия за появата на нови и растеж на съществуващите кристали (тромбоцити) ферит. Резултатът е колониален (съвместно) растежа на кристали на ферит и цементит представляващо перлит колония.

За да се премахне груба мрежа вторичен цементит хиперевтектоидния стомана се подлага на нормализация.

Нормализиране наречен отопление про-евтектоиден стомана до температура над C3 А. и хиперевтектоидния # 150; По-висока cm при 40-50 ° С, последвано от охлаждане на въздух.

Хиперевтектоидни стомана след нормализиране има структура на перлит и цементит.

Фигура 6 # 150; Диаграма желязо-цементит