Условията за формиране на аморфна структура

Какво е водата? Хаотичен група от молекули Н2 О. Но ако водата се охлажда до 0 ° С, замразяване на молекулите са показали желание да не е по-случайна позиция, но само това, което съответства на кристалната решетка на лед. Така неусетно капка дъжд се превръща в красива снежинка. В резултат на това преструктуриране значително да се променят не само държавата, но и много физични и химични свойства на веществото.

От друга страна, сред твърдите вещества също са такива, че "не признае" кристална структура. Например, аморфна стъкло и в течно и твърдо състояние, така аморфно състояние често се нарича стъкловидното тяло. Възможно ли е да се направи метална стопи аморфна вървят в трудно, но и аморфно състояние, т.е., за да се получи метална "чаша"?

В конвенционалната кристализация, който се провежда във времето, материалните атоми имат възможност да "отразяват" за това как да се държим по време на ремонт. Поради това те имат време да се проведе в пространството ги сложи. Ако веществото да се направи веднага се втвърди атомите ще бъде принуден да остане на мястото си.

При извършването на метални гранули, използвани метал скорост на охлаждане в десетки или стотици хиляди градуса в секунда. Наистина фантастично скорост, но дори и те могат да се осигуряват само микрокристална структура метал, но не и аморфна. Следователно необходимостта от все още се използва # 972; скорост lshaya на отвеждане на топлината от разтопения метал - един милион градуса в секунда. реално ли е?

Тази скорост е постижимо, ако, например, се обадите за помощ дълбок вакуум и криогенни температури. Когато се прилага към parovmetalla преохлажда метална плоча в камерата, в която са създадени споменатите условия, образуван фин "чаша" слой върху тях. Още първите проучвания дадоха много окуражаващи резултати, например, на филма "чашата" на бисмут, лишен от своята кристална структура, придобива в замяна на ценни електрически и магнитни свойства, които не се наблюдават при едни и същи в нормално състояние на метала. По този начин, дори когато стайна температура електрическо съпротивление на аморфен филм дебелината на само няколко микрона е много пъти по-ниска от тази на кристален бисмут.

Използването на специални техники може да се постигне скорост на охлаждане в продължение на 10 5 к / до получаване на метала в стъкловидно аморфно състояние.

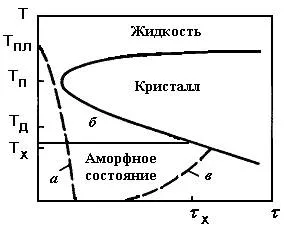

Фиг. 13 е схематично представяне на диаграма ТТТ (температура-време-трансформация), което показва характера на фази, образувани в сплавта при различни скорости на охлаждане. Когато преохлаждане на течната фаза под равновесната температура на топене TPL скорост кристализация достига своята максимална при температура ТА. Ако течността се темперира при скорост над критичната температура до прехода на стъкло AP. системата ще бъдат "замразени" и се формира аморфно състояние. критична скорост на охлаждане на различни аморфни сплави от 10 2 до 10 10 K / сек.

Освен това от диаграмата, че когато аморфен сплавта е впоследствие се загрява до температура T <ТП и выдерживать изотермически в течение времени t К ; он начнет кристаллизоваться. Если же аморфный сплав медленно нагревать от комнатной температуры, то кристаллизация начинается при температуре ТХ. которая повышается по мере увеличения скорости нагрева. Условия перехода в кристаллическое состояние меняются в широких пределах для разных аморфных систем.

и - критична скорост на охлаждане до аморфно състояние; б - изотермично отгряване аморфно състояние, в резултат на период от време кристализация т К; в - бавно нагряване на аморфно състояние, което води до температурата на кристализация Tx

Фиг. 13. електрическата схема на процеса на образуване на фаза в преохлажда стопилка

Структурата на аморфни сплави, подобни на структурата на замразена течност. Втвърдяване се случва толкова бързо, че атомите на материята са замразени в заеманите от тях длъжности, а в течно състояние. Аморфната структура се характеризира с липса на сериозни за обхват в атомната подреждане, при което не е кристален анизотропия, без гранични блокове, зърна и други структурни дефекти, типични за поликристални сплави.

В резултат на такова аморфна структура са необичайни магнитни, механични, електрически свойства и устойчивост на корозия на аморфни метални сплави. Заедно с висока магнитна мекота (нивото на електромагнитни загуби в аморфна сплави с висока магнитна индукция е значително по-ниска, отколкото във всички известни кристални сплави), тези материали показват изключително висока твърдост и якост на опън, в някои случаи, са близо до нула коефициент на термично разширение, и съпротивление е 3-4 пъти по-висока за желязо и неговите сплави. Някои аморфни сплави са с висока устойчивост на корозия.

Втвърдяването да образуват аморфна структура е възможно по принцип за всички метали и сплави. За практически приложения обикновено използват сплави на преходни метали (Fe, Co, Mn, Cr, Ni, и т.н.), в които да се образува аморфна структура dobavlyayutamorfoobrazuyuschie елементи (В, С, Si, Р, S). Тези аморфни сплави обикновено съдържат около 80% (в.) От един или повече преходни метали и неметали 20%, се добавят за да се образува и стабилизиране на аморфен структура. Съставът на аморфни сплави в близост до formuleM80 X20. където М - е един или повече преходни метали, и X - един или повече amorfizatorov. Известен аморфни сплави, чийто състав съответства на формулата: Fe70 CR10 P15 В5. Fe40 Ni40 S14 В6. Fe80 P13 В7 и сътр. Amorfizatory ниска точка на топене и да се осигури достатъчно бързо охлаждане на стопилката под температурата на встъкляване, така че да образуват аморфна фаза като резултат. От термичната стабилност на аморфни сплави има най-голямо влияние силиций и борни сплави имат най-голяма сила с бор и въглерод, и корозионната устойчивост зависи от концентрацията на хром и фосфор.

Аморфни сплави са термодинамично nonequilibrium състояние. Поради аморфен си природа на метални очила има свойства, присъщи на неметални чаши на: когато нагрява те претърпяват структурна релаксация "devitrification" и кристализация. Ето защо, за стабилна работа на производството аморфна сплав изисква тяхната температура не надвишава предварително определен за всяка сплав работна температура.