Технология на производство на елда

През 1968 г. - 1975 година. VNIEKIprodmash предложи и реализира с участието на новия начин IIA Mirgorodska (технология) производство на елда.

Нов метод за генериране на елда включва почистване и пилинг несортиран фракциониране на зърно. Не обелени белени пшеница от клетъчен разделени на сортиране на маса след първото отстраняване на черупките и трошене на файла.

За да се подобри качеството и оценка на зърнени култури, както и да увеличи производството си, несортиран размери на зърната последователно до четирикратно олющени гумирана валяк. Следващата кола след пилинг Привеждане на събирания, получени след сортирането на зърно и зърнени храни се отстраняват последователно на няколко етапа, сортиране, обогатена смес на krupootdelitelnyh машини. Горната схождащите се получава след скрининг е насочено към контрола и долната схождащите krupootdeleniya последния етап - в първата зона за сортиране. Многообразието пилинг и по този начин броя на стъпките krupootdeleniya равни четири.

Такъв метод за генериране на елда може значително да намали оборота в растителен продукт, увеличаване на производителността и ефективността на процеса генериране на зърнени култури.

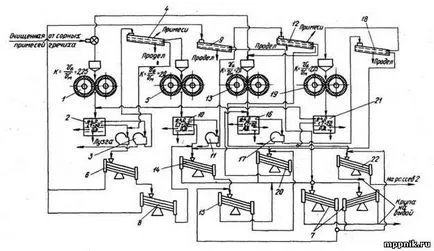

Чертежът показва схема за осъществяване на метода (фиг. 1). Преработени зърна (елда) се доставя на първа система 1U пилинг машина съдържащ гумирани ролки тип RDA. На първата система на пилинг продукти са насочени към скрининг 2.

На сита с отвори 4 mm е 2 пресяване след вее до 3 аспиратор продукт подава на машина за сортиране 4 Бутални сита за отделяне на примесите и допълнително разделяне зърно лющене.

Фиг. 1. Новата технологична схема на производство на елда:

1, 5, 13, 19 - съответно, 1-, 2-, 3-, 4-I пилинг система; 2, 10, 16, 21 - пресяване; 3, 11, 17 - аспиратори затворени въздух цикъл; 4, 12, 18 - машини за сортиране; б, 7, 8, 14, 15, 20, 22 - krupootdelitelnye машини

Тъй като размерите на елда зърна варират в широки граници, процес grechezavoda момента осигурява скрининг изисква (предварителния и окончателния) елда в шест фракции от plansifters или kruposortirovochnyh машини с последващо обелване на всяка фракция отделно в елда valtsedekovyh машини. Несмленият изолира като pofraktsionno за пресяване, което изисква напреднал производствен процес. Това са основните характеристики на съществуващия производствен процес елда.

При подготовката елда шрот обработване след пречистване се подлага на хидротермична обработка, състояща операция пара, сушене, охлаждане.

Апарат за пара зърно с автоматичен контрол на A9-BIS е подходяща за обработка на парите елда, просо, овес, пшеница, ориз и др.

Кабинетът служи като съд за задушаване на зърно. Вътре в случая е бобина за равномерно разпределение на парата. Корпусът се монтира на рамката. На корицата на стартиращ затвора инсталиран. Зареждане и предпазни клапани са снабдени с независими дискове. Електрическа апаратура се състои от електрически вентили, крайни изключватели, фиксиращи тапи порта завой на 90 °, превключвателя на ниво, което контролира горните и долните нива на зърно при товарене и разтоварване апарат, два електрически клапани за доставка и изхвърляне на пара, на контролния панел.

Контролният панел е предназначен за дистанционно автоматично управление основни операции. Електрическа схема има две работата на системата за контрол на режима: ръчно и автоматично. Ръчен режим се използва за настройка на апарата, минни операции, усъвършенстване на продукта при извънредни ситуации и за контрол на работа на устройството в случай на повреда на автоматизация. Авто - основен режим на работа.

Зърно се зарежда в съд устройство за изпаряване 1. 6 мин в зависимост от вида на зърното и се изпуска през изпускателния клапан.

Тестове за приемане A9-БПБ апарат проведе в хидротермална отдел grechetseha Брянск пекарна. В тестове, устройството е конфигурирано за работа, препоръчани от резултатите от първата фаза на тестване: паровите за обратно отброяване проведе от началото на пара в реактора апарат. В допълнение, времето на цикъла е съкратен поради по-рационално операции подравняване: отваряне на входния клапан и паровите на пара; пара и затваряне на входния пара клапан; откриването на освобождаването пара пара за освобождаване клапан. Времето за цикъл в този случай е 492 секунди. Тестовете показват, че налягането в пара 6 • 105 Ра предварително определен комплект налягане в съда се осъществява в продължение на 1 мин 45 сек.

Качество пара в даден момент по време на тестване апарата за A9-BIS зависи както от еднообразието на отоплението и овлажняване на зърно, както и цвят, вкус и мирис, произведени зърнени култури.

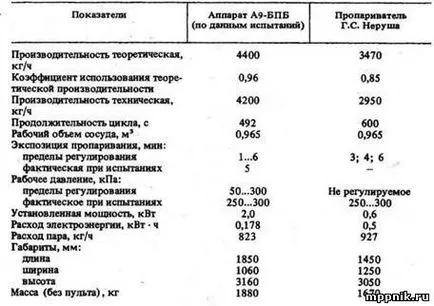

Тестовете потвърдиха, че неравностите (отклонение между екстремните стойности на експоненти) разпространението на влагата в зърното варира между 0.3. 1,6%. Същият индекс за средна аритметична стойност е не повече от 0,2. 0.3%. Влажност елда за сметка на изпарението средно увеличава с 3.7. 4.4% (ширина колебание от 3.4-4.9%). Следователно, влагата зърно в целия обем на апарата за съд настъпва сравнително равномерно. Данните, получени при изпитванията са дадени в таблица 6.

Годишният икономически ефект от използването на A9-БПБ едно устройство, вместо с димяща GS Nerush е 4-ти. P.

Друг ефективен апарат в Схема елда лечение хидротермална - сушилня пара A1-P-CN2.

Сушилня пара A1-P-BS2 предназначени за сушене зърнени култури изминали хидротермична обработка. Сушилнята се състои от следните основни части: zernopriemnika, секциите за отопление, станцията за зареждане на задвижващия механизъм.

1. Резюме на тест параход данни резултати

Zernopriemnik служи за равномерно разпределение на зърното по дължината на сушилнята. Това е стоманена кутия с размери 198 х 376 х 650 mm. две получаване гнездо намира на zernopriemnika капака. Има електронен датчик за ниво, за да се поддържа постоянно ниво на зърно.

Отоплителни секции се използват за затопляне на сушене зърно дават пара през нагряващата повърхност. Всяка секция се състои от резервоар с две камери - парата и кондензация на които са заварени в шахматно цилиндрична и овални тръби (тръби 21 към секция). Цилиндричният безшевни тръби разширяване вътре овала да бъде свързан с пара, с овална - с кондензиращи камери.

Колектори отоплителни секции, свързани помежду болтове, валцуван, пара храна и кондензат от горната част на долните секции. От двете страни в раздели нагревателните са разположени наклонено наклонен равнина, която се предотврати утаяване на зърно от сушилнята и едновременно да образуват канали за циркулация на въздуха.

За проверка, почистване и ремонт на части вътре в сушилнята, в разделите от двете страни на вратата се намира. Всяка секция има нагряване на отворите от една страна 60 F 20 mm (един достъп врата 15) за смучене външен въздух в сушилнята, а от другата страна - дифузори, за отстраняване на влажен въздух от сушилнята. Количеството на засмуква въздух от всяка секция нагряване се контролира чрез промяна на размера на прореза за излизане. раздел разтоварване служи като база, на която са монтирани нагревателни секции.

Носещата конструкция на всичките десет отоплителни секции служат за две опори, разположени върху рамката от двете страни на сушилнята. осем кофи и конвейерната верига, която се състои от две вериги от взаимосвързани скрепери, предвидени в раздела за освобождаване. Горната клон на конвейера се движат по водача, и на дъното - в долната част, която е плъзгаща тави. Задвижването на верижния транспортьор от електромотор чрез червяк. Speed конвейер вариатор верига се контролира от ръкохватката.

След обработката с хидротермална, зърното влиза в zernopriemnik, където под влияние на тежестта пада надолу в раздела за отопление. След отстраняване на влагата от зърна, използвани в сушилня на принципа на контакт сушене, т. Е., Топлината се пренася директно от нагретите овални тръбите зърно повърхност, между които тя се движи. Изпареният влага от зърната и абсорбира от въздух заедно с това се отстранява от сушилнята. След преминаване секцията загряване, суши зърно влиза в улея и изходи за зареждане на мястото, от която се отстранява конвейера скрепер верига и долния си клон се транспортира до изхода.

Извършване на експозицията зърно на сушилнята и сушене зависи от скоростта на верижния транспортьор, променлива CVT V-колан.

За отоплителни тръби на отоплителни секции, използвайки сух наситена пара. Налягането на парите в тръбите и температурата се регулира предпазен клапан. Парното налягане в контрола сушилня манометъра на. Отработеното парата и кондензата от изхода сушилня чрез капана на пара.

Технически характеристики на сушилнята A1-BS2-P

Изпълнение вид зърно с 570гр / л при 56. 60

намаляване на влагата в пара зърна 7. 9%, т / г

консумация на пара за 1 т% кг / ч 05 май 0. 65 0

Парно налягане, Pa до 3,43 • 10 май

Консумация на въздух за 1 т%. vlagosema, м3 / ч 200

Drag, 137.2 Pa

Скоростта на веригата на транспортьора на 0.061 дизайн. 0.067

Моторът на шофиране вентилатора TDC № 6:

Нов начин за развиване на елда зърнени фабрика тествани за Брянск хляб мелница. Рутинно дневна производителност завод в периода на изпитване е 125 тона / ден с изхода на базови зърно 66%.

По време на тестовете, кинематичните параметри на основния процес оборудване характеризира със следните стойности:

Белачка с гумирани ролки A1-RDA (четири системи) - периферната скорост на високоскоростни ролки 9. 12 м / сек, и съотношението на периферната скорост на ролките за високоскоростен ниска скорост 2.0. 2,25;

пресяване ZRM (четири системи) - честота на трептене сито корпуси 2,3. 2.6 и -1 (140. 156 об / мин) и радиусите на кръговите осцилации корпуси 25 mm;

kruposortirovki А1 BCG (три система) - честота на трептене сито корпуси 5,3. 5.6 и -1 (320. 340 об / мин) и амплитудата на 9mm;

krupootdeliteli A1-БКО-1,5 (шест основни системи и две контрол) честотата на трептене на разпределителен декември 2.8. 3 и -1 (170. 185 об / мин) и амплитудата на 28 мм.

Технологични параметри на машините A1-RDA за пилинг елда показват, че пилинг съотношението е не по-ниска от постигната на практика, когато пилинг елда valtsedekovyh машини. В същото време, в размер на трошен ядро по отношение на теглото на продукта въвеждане на машината, във всички системи не превишава 1,14%, което е много по-ниска в практиката, получена (2. 3%) и предвидени правила организиране и провеждане на процеса на зърнено-житни култури (1.5. 2.5%) за белене елда valtsedekovyh машини. коефициент цялост ядрото средно 0.96.

Количеството на продукта, приложени към A1-ПДП машина, когато ги работят с капацитет до 3000 кг / час, почти не оказва влияние върху качеството на пилинг.

пилинг машиностроителни изделия след A1-ПДП всяка система дума за пресяване на отделен ядро се подхлъзна и на файла. В допълнение към тези продукти, в пресяване на 1-ви, 2-ри и 3-ти системи действали незареден krupootdelitelnyh съответните машини.

Несмленият на продукта, подобен на сита с отвори от 1.7 mm х 20 mm и пресяване, за да преминават през сито Ø4,0 mm за kruposortirovkah възстановени на krupootdelitelnyh машини А1-БКО. В същото машините, 14, 20, 8 и 15 работи по предварителна екстракция на ядрото, и машината 7 и 22 - в крайните зърнените храни инспекция.

В резултат на това дълги технологични тестове и качествено и количествено определяне на основната техника на работа са установили, че основното предимство на новия метод за производство на зърнени култури в сравнение с прилаганата технология - намаление раздробяване

сърцевина по време на обработката елда шрот и увеличаване на цялостната добив.

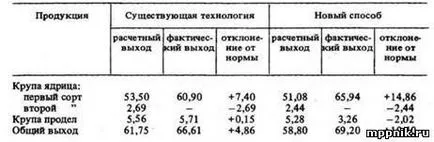

Това се потвърждава и чрез сравняване на резултатите от зърнени култури (таблица. 2), получен от обработката подобен на качеството елда (нов метод и съществуващата технология).

2. сравними данни извежда зърнени култури,%

Повишаване на добива зърнени първи клас и общия добив на зърнени култури с нов метод за неговото производство се получава чрез намаляване на основната раздробяване.

Използване на данните, получени в сравнителни тестове на съществуващите и ново поколение технология елда може да определи нето на всички видове зърнени култури, получени от един тон елда (таблица. 3). От таблицата се вижда, че в резултат на повишаване на степента на зърна и увеличаване на нейната продукция, стойност на зърнени култури по новите увеличения метод за 16,75 стр. (367.82 - 351.07). За сравнима годишна преработка елда в сходни случаи приети 37770 тона.

3. Икономическите показатели в сравнение процеси

В икономически ефект чрез повишаване на степента и количеството за увеличаване на добива на зърнени култури 37770 • 16,75 • 0692 = 437 792 стр. годишно. В същото време оперативните разходи в резултат на смяната на износване на гумирана ролка белачка A1-ПДП (приблизително живота на една двойка ролки услуга за само 70 часа) се увеличават в 40 832 стр. Общо икономическа полза от използването на новите метод продукция елда шрот по капацитет завод на 125 т / ден ще бъде 396 960 б. (437792-40832).

Въз основа на изследванията, извършени нов метод за генериране на елда Kharkov РРР разработен greche- обновяването растителна проект за увеличаване на производителността до 160 т / г и изходни зърнени култури до 70%, при което белачка използва с гумирани ролки RDA-A1, A1-krupootdelitelnye машина БКО , аспиратори затворени въздух цикъл, пресяване kruposortirovki и сътр.