съединение метал

Страница 4 от 6

Има два основни методи за производство на едно парче метални съединения на метал. По първия метод, контактни повърхности са заварени от тяхната топене или силна компресия без междинно метал. В Добавя втория метод между съединените повърхности на материала на полупродукта, по-мек и по-ниска температура на топене, в който процес съединение с контактните повърхности топене части не се появяват. Първият метод се нарича металните съединения чрез заваряване, а втората - запояване.

Строго погледнато, определенията на тези процеси не са съвсем точни, тъй като металните материали междинни се използват в някои случаи заваряване. Заваряване обикновено се използва за металното съединение от същия вид или в случаите, когато металите могат да образуват сплави, докато спояване дава възможност да се получи съединение от различни метали. За разлика от стъкло, метали, отговарящи на коефициентите на топлинно разширение не е толкова важно, защото те имат своята голяма пластичност. Метали със значително различни, но може да бъде задоволително, свързани с правилното съединение структура, например, благодарение на специална профилиране на свързаните стени. От друга страна, това е ясно, че в резултат на заваряването на сплавта може да бъде крехък и не може да напусне.

Един или друг метод на присъединяване метални материали, избрани в зависимост от материала и формата на части и функционални характеристики на съединението. Така системите за външни елементи вакуум най-важният критерий е силата, и obolochki- за стягане вакуум. Това ще бъде обсъдено по-долу, основно различни видове вакуумни съединения с метални елементи, технологията за производството им и предпазни мерки.

Този метод дава възможност за прецизен заваряване на миниатюрни компоненти и следователно използва главно в производството на вакуумни устройства, въпреки че също така е полезно за производството на основни продукти, като например авиацията и автомобилната промишленост. Получените конци имат висока якост и чистота, а също (след заваряване се извършва на ограничената зона), няма изтичане на източници на газ в системата за вакуум.

Модерна технология позволява непрекъснат резистентност спояване или непрекъснато заваряване ток шок в много кратки интервали от време, така че заваряването на две последователни импулси припокриват. В възможно да се заваряват припокриващи плоски метални части по този начин. Въпреки това, този метод е подходящ само за заваряване на относително тънки метални части (дебелина 2 mm). Независимо от това, се използва широко в операции електрически вакуум, колкото поради локално загряване дава възможност да се извършва заваряване в непосредствена близост до пет други spayam като метал със стъкло.

Най-разпространената техника във вакуум за получаване на вакуум-здраво свързване получи електродъгово заваряване. Arc заваряване обикновено се провежда в атмосферния въздух, обикновено с консуматив електрод. Както газ заваряване, този метод се използва широко в индустрията. Въпреки това, докато получената съединението има същите недостатъци по отношение на вакуум технология, и че шев, получен чрез заваряване на газ, - порьозност и окисление.

Разнообразие от заваряване, обикновено се използва в производството на вакуумни системи от неръждаема стомана, атмосфера заваряване защитен газ (аргон, хелий, водород). При заваряване защитен газ (например, аргон) се подава между централния електрод и керамичното волфрам заваръчна горелка върха на леко свръхналягане. За присъединяването стомана с помощта на постоянен ток (при което електродът е катод и част - анод) и за заваряване на алуминий - променлив. Издадена горелки на различни видове и размери, което позволява заваряване елементи от всякакъв размер - от малки до големи парчета вакуумни камери.

Малък горелка подава ток до 100 А, обикновено се охлажда с въздушен поток и може да се използва за вътрешния заваряване на тръби и други труднодостъпни места. По-големи горелки, използващи 2-3 пъти по-актуална с водно охлаждане. Поради защитна атмосфера на инертен газ или водород е необходимо да се използва флюс, след нагряване и топене на метала се среща в местна област, поради което е възможно да се получи много чисти шевове. Използването на заваряване прът, изработен от същия материал като заварените части, е възможно да се сгъсти заваръчния шев.

Чрез промяна на размера на горелката, скоростта на газовия поток, скоростта на факела или детайла, и така нататък. Е. може да извършва всякакви заваръчни работи. Поради ограничената зона на нагряване в заварените части може да се случи концентрация на напреженията и често дори деформация на части. Ето защо, след заваряване на елемента трябва да бъдат темперирани или машинно, за да се отстранят всички деформации. Въпреки заваряване с духа на местните и не води до окисляване на заварка метал, метален по периферията все още може да бъде леко се окислява. За по-лесно окисляващи метали като молибден или тантал, както и в случаите, когато чистотата на шева да направят високи изисквания, заваряване се извършва в камера напълнена с аргон.

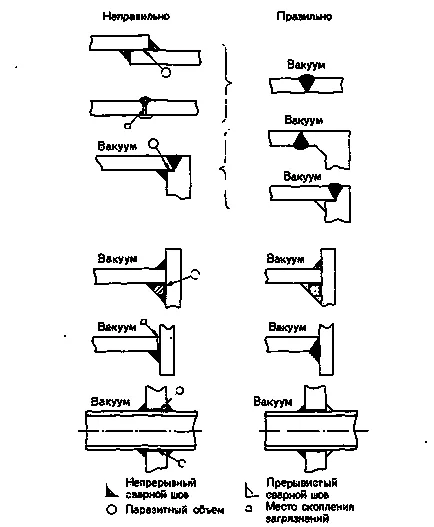

Фиг. 2.13. Заварени съединения на вакуумна техника части

Изграждане на вакуумни единици, в които свързващи елементи, предоставени от заваряване трябва да се извършва с голямо внимание. Важно е да се избегне глухите отвори и обема, който може да създаде въображаеми течове в системата за вакуум. Също така, не ненужно създаде кухини, свързани с вакуум, в който могат да се натрупват замърсявания. Фиг. 2,13 някои типични примери за правилно и неправилно заваряване за връзки на различни видове. Най-общо казано, от вакуума винаги, ако е възможно, следва да бъде непрекъснат шев заваряване, както и всяка допълнителна заваряване, необходими за укрепване на връзката трябва да се извършва периодично шев и от външната страна.

Електрон заваряване лъч се основава на използването на фокусиран висока енергийна електронен поток (> 10 КЕВ), при които металът се нагрява във вакуум до точката на топене. Ограничените размери на вакуумната камера, при заваряване с електронен сноп се извършва, от своя страна, ограничаване на възможностите на този метод заваряване. Създаден от взаимодействието с електронен лъч с метал интензивно локалното нагряване на запоената зона прави този метод особено полезен за заваряване на метали с висока точка на топене, и особено метали лесно окисляващи се при тези температури. Например, възможно е да се извършва заваряване на изделия от волфрам по този начин. Все пак трябва да се отбележи, че заварката на електронно-лъчева е доста скъпо и не особено интересен от гледна точка на производството на корпуси на вакуум оборудване на.

Подобно на електронен лъч, лазерно заваряване. Този метод, който се използва за метал топлинна енергия на лазерния лъч има предимство пред заваряване с електронен лъч, защото изисква специална вакуум оборудване.

Наскоро във вакуум технология става популярен метод за свързване на метали при атмосферно налягане като (студено заваряване), и при повишени температури. Този метод се прилага към меки метали като мед и сребро. Въпреки това, в някои случаи може да се прилага за по-трудно метали, ако се използва междинно съединение между заварени меки метални повърхности като индий между повърхностите в дискови Kovar съединения. повърхности заваряване трябва да се почистват на оксид филм; необходима за налягането на заваряване надвишава 10 кг мм 2, но с повишаване на температурата, може да бъде намалена.

Заваряване на този вид е особено ефективен при производството на метални обвивки електронни устройства, в които изходните краката свързани прозорци и т. П. може да се извърши без нагряване части. Като се има предвид необходимостта да се положат повече усилия в студена заварка, че не се препоръчва за големи вакуумни системи, и по-специално за непланарните повърхности.

В някои устройства, които съдържат електрически или други материали, достъп до повърхността на чифтосване за заваряване не може да се прилага; в този случай, дажба. Въпреки това, в техниката на висок вакуум припой и конвенционална въздух запояване използване поток неприемливо. Следователно, спойката използва в контролирана атмосфера или във вакуум без поток.

Получават се в този случай съединенията показват задоволително цялост и якост и са широко използвани в висок вакуум технология. За да спойка детайлите първоначално те са поставени в специална камера, в която влизат в плътен контакт с помощта на специални затягащи устройства.

Запояване под формата на пръстени с тел, фолио, прах или паста е разположен по протежение на шева; части след това се загрява до температурата на топене на спойката, която трябва да бъде значително по-ниска от температурата на топене на частите. Отоплението се осигурява от високочестотни токове, или специален nagrevatelyami1. Съставът на припой обикновено са метали като мед, сребро, злато, паладий и никел, в подходящи пропорции. Обикновено елементите, предназначени за използване в ултра-високи условия на вакуум, са подложени на висок вакуум запояване пещи, проектирани за температури до 1400 ° С

В случай на неръждаема стомана на базата спойка използва никел. Характерна особеност на тези припой е, че те са легирани с неръждаема стомана, образувайки нов сплав с по-висока температура на топене, което дава възможност за последващо запояване с други компоненти и работи съединението, получено при по-високи температури.

Проникването на разтопен припой в зоната на запояване се извършва под действието на капилярните сили и зависи от разликата между частите. За здраво шев между частите е необходимо за поддържане на желания разликата ", стойността на които зависи от геометричните размери и конструктивни характеристики на части, както и на свойствата на метали да бъдат свързани и спойката използва. Въпреки това, има специални припой пълни, че ви даде възможност да спойка големи празнини - 1.5 mm.