Разделяне на газьол

ПРЕДВАРИТЕЛНИ WELLS сепариране

Предварителен отделяне на произведените флуиди може да включва следните процеси:

1. Разделяне на масло от газа;

2. Възстановяване на PW (предварителен дехидратация).

РАЗДЕЛЕНИЕ НА МАСЛО ОТ ГАЗ

Разделяне на газа от маслото започва веднага след като спада на налягането на насищане налягане. Това може да се случи във формирането, в сондажа или тръбопровода. Изолиране на газьол се увеличава с намаляване на налягането. Отделеният газ тенденция към долната страна налягане: в образуването - на дъното на кладенеца в кладенеца - в устата си и след това в сепаратор нефт и газ.

Дегазация на масло при определени контролирано налягане и температура се нарича разделяне.

Регулируемо налягане и температура се оставя да се създадат условия за по-пълно отделяне на газ от масло.

отделяне на маслото обикновено се извършва на няколко етапа.

Разделяне стъпка нарича отделяне на газ от масло при определено налягане и температура. Нефт и газ (масло-вода) смес от ямки отделя първо при високо налягане в първия етап на разделяне, където маса в насипно състояние на газ се освобождава. След това маслото се доставя до отделяне на средно и ниско напрежение, когато най-накрая razgaziruetsya.

Понякога за да се получи необходимото качество на масло в един от разделянето Етап razgaziruetsya масло под вакуум; в този случай разделянето се нарича вакуум. Ако обезгазяващ на масло се загрява, разделянето се нарича горещо.

Броят на етапи на разделяне зависи от физико-химичните характеристики на маслото в резервоара, както и изискванията за търговско масло, както и във всеки отделен случай се определя чрез изчисления на базата на условията за постигане на най-добрите технически и икономически показатели.

преди обезгазяване на схема масло: I смес от нефт и газ протича в сепаратор нефт и газ. Oil II след отделяне от доставения газ в буферния резервоар и след това се изпомпва в колектор масло събиране. Газът от сепаратора на нефт и газ влиза в сепаратор газ. След разделяне на течни капки, газ под собственото си налягане от колекторите и газопровода събиране се транспортира до GPP.

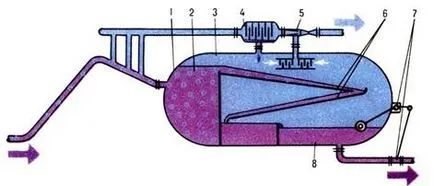

Назначаване, класификация и изграждане на сепаратори

Разделяне на маслото от газа и водата произвежда в различни сепаратори с цел:

1. получаване на газ, който се използва като химически суровини или като гориво;

2. Редукцията на смесване на нефт и газ поток и по този начин намаляване на хидравличното съпротивление;

3. намаляване образуването на пяна (което усилва отделеният газ мехурчета);

4. намаляване на пулсациите на налягането в линиите при по-нататъшното транспортиране на масло от първия етап сепаратора към обработващия агрегат масло (ОТЕ).

Движението на газьола смес flowline придружава от пулсации на налягането, например, ако потокът е коркова структура, има непрекъснато преминаване на нефт и газ се включва тапи. Развиваща се циклично натоварване на водопровода да доведе до пукнатини и разрушаване на тръбопровода.

1. Цел: измерване и разделяне;

2. геометрична форма: цилиндрична, сферична;

3. позиция в пространството: вертикално, хоризонтално и наклонена;

4. естеството на основните оперативни сили: гравитацията, инерцията, центробежни, чрез ултразвук, и т.н.

5. Технологични цел нефтени и газови сепаратори се разделят на:

-Двуфазната - се използват за отделяне на производствени сондажи в течна и газова фаза;

- трифазен - служи за разделяне на поток масло, газ и вода;

- крайни сепаратори - се използват за окончателно разделяне на масло от газ при минимално налягане преди да бъдат ценни продукти в контейнери;

- сепаратори, разделители на потока - се използват, когато е необходимо, за да ги разделят излиза на продукта в същото масовия поток;

- газови сепаратори предварителен подбор: отделни течни и газови въведени в устройството

Това повишава капацитета на тези устройства за течност и газ;

6. Работно налягане:

високо налягане 6 МРа;

средно налягане от 2.5 - 4 МРа;

Ниско налягане до 0.6 МРа;

вакуум (субатмосферно налягане).

32.Metody засилено петролни резервоари продуктивни: хидравлични и solyanokislotnaya обработка.

Хидравлично разбиване (Frac) - един метод на работа интензификация на нефтени и газови кладенци и увеличаване на injectivity на инжекторни кладенци. Методът се състои в създаване на пукнатина в vysokoprovodimoy резервоара мишена за притока на произведен флуид (газ, вода, кондензат, масло или смес от тях) на дъното на кладенеца. Раздробяването на технологията включва изпомпване в добре чрез мощни помпени станции разбиване течност (силикагел, в някои случаи, вода или киселина при киселина разбиване) при налягане над резервоара за фрактура налягане. За поддържане на фрактури в отворено състояние в кластични резервоари, използвани пропан - пропан (обработен кварцов пясък) в карбонат - киселина, която разяжда стените създадена от пукнатини.

След като счупи процент производство обикновено се увеличава драстично. Методът дава възможност да се "съживяване" празни гнезда, в които производството на масло чрез конвенционални методи вече невъзможно или неизгодни.

Обикновено на хидравлично разбиване и други методи за стимулиране на специализирани петролни компании масло за услуги (Halliburton, Schlumberger, BJ услугите, и др.).

Gidromehanicheskomim се отнася до методи за повишено извличане на масло

ДОБРЕ ЛЕЧЕНИЕ КИСЕЛИНА - химични методи интензификация прием на изпълнение, дренажни и нефтени кладенци поради разтварянето на скала около сондажния ствол киселини. Киселинен ямки се излива или се инжектират в кладенеца и в близост до сондажния ствол-зона щанцоване водоносен хоризонт или резервоара масло с въздух или течност под налягане (Допуска и корпуса сила) на инхибират кисел разтвор, на базата на солна киселина, флуороводородна, оцетна киселина или смеси от тях. Слоеве съставени от карбонатни скали, третирани с воден разтвор на 12-15% солна киселина с прибавяне на 3-5% оцетна киселина 0.1-0.5% от повърхностно активни вещества или 15-20% воден разтвор на сулфаминова киселина а. Обработка пясък и глина слоеве, носени от същия разтвор на солна киселина, допълнена с 2.3% флуороводородна киселина. По време на взаимодействие на разтвора с киселина анкерен болт отвор на вентил се затваря в устата, единична пакетиращия или тампона в близко разстояние. Времето за реагиране на разтвора киселина в обработката на карбонатни формации 2-3 часа, пясък, глина - 24 части разтвор обем киселина на 1 m от третираната дебелината резервоар 0.5-2.5 м 3, в зависимост от радиуса на зоната на течност лечение добре и пропускливостта формация. в ниска пропускливост резервоари - 0,5-1,0 m 3 в silnopronitsaemyh образувания - 1,0-2,5 m 3. Ако валежи на стената на сондажния ствол съдържат не само минерали, но също така органични вещества, след това се промива със солна киселина филтрирате отново се обработва в продължение на 12-18 часа с органичен зол erator (керосин, дизелово), след което се извършва контрол изпомпване на образуване на течност.

В края на реакционното време разтворът киселина от водоносните или резервоарни скали на кладенеца се изпомпва дълбоко или въздушен помпа течност рециклиране на повърхността. През дренажи избрани контрол течна проба и ги тестват за остатъчната киселинност. След достигане на стойност на рН, равно резервоар течност, изпомпване се спира и кладенецът е въведена в експлоатация.

В лекциите съвсем накратко, е взета от чипа в материалите. За ЕМГ взета от Уикипедия.