производството на кокс

Основната суровина за кокс преразпределение е въглища, от които кокс служи като основно гориво в металургични процеси. Полученият едновременно с коксови продукти (газ, катран, бензени, и т.н.) се използват като суровина за производство на козметика, лакове, анилинови бои, пластмаси, лекарства и т.н. Химически продукти от модерни фабриките за кокс е около 60% от цената на кокс.

При спазване на специален клас коксови въглища способни през суха дестилация превърнати в твърда синтерован маса.

процес Метод коксуване включва подготовка на заряд, суха дестилация (без въздух) и въглероден синтероване при температура от 0 ° С 1100-1200, улавяне бягство химикали и обработка на кокс утайка.

Подготовка на таксата се състои от приемане и складиране на въглища, техните компоненти, Осреднено измерване зареждане, неговото обогатяване и последваща дехидратация. Еднократна въглища за обогатяване на предварително земята.

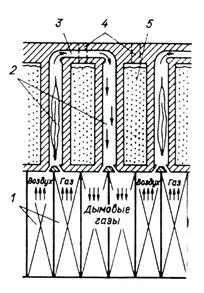

Синтероване се извършва в заряда на коксовите пещи, които представляват камерата във формата на удължен паралелепипед с размери височина, дължина, ширина 8 х 18 х 0.65 m и съдържа повече от 22 тона суха смес. Една група от 45-70 камери е една коксова батерия. Отоплителни камери, разположени между кейовете, в които се движат в продуктите доменната пещ горивни газове. Дяловете са свързани в горната част на каналите за преход. Въздух за горене на газ се загрява предварително до 900-1100 0 C в регенератори. Във всяка камера на регенератора има два, един от които се загрява от продуктите на горенето, и в другата, предварително загрят регенератора е предварително загрята пещ газ, изгарянето на дъното на преградата (виж фигура 10.1). След известно време, посоката на движение на газове варира.

1 - регенератори; 2 - нагрява Verticale; 3 - канал байпас;

4 - отвор за зареждане, 5 - коксуващи камера

Фигура 10.1 - схематично напречно сечение на кокс батерията

Камерите за коксуване, работещи периодично с повишаване на температурата, партидата се отстранява водна пара и летливите вещества. При 350 0 ° С с разлагане започва отделяне каменовъглен катран. 350-500 0 ° Когато зарядът се прехвърля в пластично състояние. При повишаване на температурата до 0 ° С 1000-1100 кокс получава (фритован маса). Синтероване коксуващи се въглища е придружена от свиване и появата на пори. Еволюира смола и летливите вещества се изсмукват за химическа обработка.

Продължителност коксуващи се е 15-17 часа, съвременните батерии произвеждат до 20 хиляди души. Т. на кокс на ден.

Зареждане на коксуване камера се извършва чрез люкове, разположени в покрива на пещта. За откриване кокс освобождаване две противоположни врати, обхващащи и двата края на камерата през кокс и топла кокс използване на кокс е натиснат от тях.

Кокс от камерата се прехвърля на гасител кула овлажнен (вода) или сух (азот) охлаждането. Операция предотвратява гореща горене кокс. След охлаждане на кокса претърпява пресява, клас 25-60 мм парчета насочени към доменната пещ. По-фин кокс се използва като редуциращо средство в различни металургични процеси.

Основните химични продукти на коксов газ са бензен, фенол, нафтален, каменовъглен катран, амониев сулфат и смола от каменовъглен катран.

Екологично, производството на кокс е един от най-опасните. На всички етапи на своите заделили значителни замърсители тегло.

Основен източник на токсични вещества са растениевъдството кокс, обработка коксуване продукти :. бензен, каменовъглен катран и т.н. На съотношението на производството на кокс сметки за повече от 70% на канцерогени на общото произведено в стоманодобивната промишленост.

Бракувани коксови въглища са инициирани развитие на cokeless методи металургия vnedomennyh желязо и неговите сплави, както и заместване на част от кокса в въглища доменна пещ и природен газ, се инжектира през формите за вдухване.

На сегашния етап на развитие на промишленото производство се ръководят от обработка масло надолу, при което произвежда изкуствен гориво (течни и газообразни горива), лубриканти, асфалта и терени, суровини за пластмаса, химически влакна, синтетични каучуци, детергенти и т.н. Дълбочината на обработка на нефт в напредналите страни достига 90%, у нас е 62-64%. С обем от най-важните за консумацията на националната икономика са синтетични течни горива (бензин), смазочни масла и греси.

Течни горива въз основа на тяхното предназначение се класифицират в карбуратора (въздух и бензин) и дизелово гориво, където високата топлина на изгаряне по-голяма от 40 хил. KJ / кг.

Карбуратор гориво се използва в двигатели с вътрешно горене с запалване чрез електрическа искра.

Дизелово гориво в двигатели с вътрешно горене със запалване чрез компресия в своята 550-600 0 С към дизеловото гориво включват керосин и дизелово масло.

След отдестилиране на двигателя на масло гориво е вискозно черно течност - масло. Той се използва като гориво или преработени в смазочни масла и бензин.

Втората група масло (смазочно масло), използвани за намаляване на триенето на всички движещи се части и отстраняването им от топлината.

Третата група от петролев - греси (пастообразни) лубриканти - получава чрез добавяне на сгъстители за смазочни масла (масла, сулфиди, силикати, и т.н.).

Преди изпращане на екстрахира масло се пречиства с обработка на твърди вещества, вода, газ, разтворени вещества, водени от физични и химични методи, включващи етапа на нагряване на нефт или петролни продукти на високи температури с разделянето на фракции (смеси) или изолирането на отделните въглеводороди.

Дестилацията на маслото (физически метод) въз основа на разликата между кипене и кондензационни температури от органични съединения, включени в маслото. Дестилацията е разделянето на първоначалното сложната структура на отделни течни фракции (дестилати).

Средните добиви от различни дестилати са показани в таблица 10.1.

Когато доходност рафиниране най-ценните продукти (бензин), са недостатъчни, и обикновено не надвишава 15%, което не може да отговори на нарастващото търсене в националната икономика и с друго гориво на двигателя. Увеличаването добив им се постига с помощта на химични процеси за рециклиране драстично повишаване на добива на бензин (до 70% от теглото суров материал).

Таблица 10.1 - Изходи дестилат масло от пряка дестилация

подбор на температурата 0 ° С

При обработка с помощта на по-висока, отколкото с директна дестилация на нефт температури нискомолекулни органични съединения се разлагат при относително малки, с по-малък брой на въглеводородни атома. Средни процеси настъпят едновременно в които продуктите на разпадане на новите съединения образуват молекули, които се различават от първоначалната структура и състав. Това се отнася до вторични полимеризационни процеси (отстраняване на водород от всяка връзка), и много други. Първични и вторични процеси на рафиниране на нефт и нефтени продукти, посочени напукване.

Когато напукване се образува голямо количество газообразни вещества (водород, метан, бутан, пропилей, етилен, и т.н.), които са суровини за органичния синтез.

Добив, преработка и транспорт на нефт са свързани със замърсяването на околната среда. Източникът й е потенциален мрежа тръбопровод. Всяка година става до 700 паузи тръбопроводи с голям диаметър, загубите достигат 7-20% от петрола.

Заплашително ниво е нефтено замърсяване на океаните. В момента една трета от повърхността на океана е покрита с маслен филм. Intercontinental транспорт на нефт, носен от петрола съдове, което представлява почти половината от общия обем на морския транспорт.

Значителен фактор за замърсяването на околната среда за нефтохимически и рафиниране промишленост. активно замърсяване на зоната на почвата е 1-3 км от компанията на общото разпространение на замърсители, включително въвеждане на култури, на разстояние най-малко 20 km.

Методи за почистване на нефт и нефтени продукти има достатъчно на брой, но няма универсален метод. Използването на конкретен метод зависи от свойствата на замърсена околна среда, температурата, състава и свойствата на замърсяване с нефт, разположението си по отношение на населените места, обществени организации за комунални услуги, както и много други фактори.