Принципи за избор на режим на закаляване и стареене на дисперсно закалени сплави - всичко за металургията

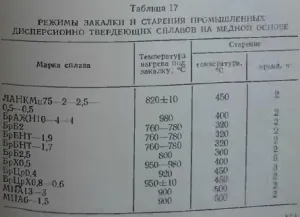

Таблица. 17 показва марки и режими за топлинна обработка големи промишлени утаяване сплави на базата втвърдяващ мед.

Всички тези сплави претърпяват фазова трансформация в твърдо състояние и се подлагат на охлаждане без полиморфни превръщания. Охлаждането или лечение разтвор има две цели: да се подготвят сплав на стареене и за максимизиране на еластичността за допълнително деформация.

Ако охлаждане се подлага на студено работи материал, при нагряване за охлаждане тях развиват прекристализация и възстановяване процеси. Както при прекристализация отгряване високата степен на деформация (над 30 °) ниска температура и кратко отопление пъти произвеждат дребнозърнеста противоречие, малка степен на деформация за дълго време отопление и високи температури водят до груба структура. Големи зърна могат да се образуват в резултат на нагряване за закаляване на материала преди деформира пластично с 5-15%.

Температурата на нагряване за охлаждане трябва да се осигури пълно разтваряне може bolee излишък фази и фазата на матрица, за да бъде в двоичната система между solvus и солид линии. Въпреки излишък фази процеси на разтваряне значително ускорени с повишаване на температурата, нагряването в близост бор солид технологично ирационално. В този случай, поради възможни температурни разлики в натоварването и контрол грешка съществува опасност от термични прегаряне продукти Следователно стриктно изискване за контрол на температурата в охлаждащата пещта с точност +/- 10 ° С Имайте предвид, че прекалено висока температура на нагряване за охлаждане може да доведе до копае \ зърно до неприемливи размери.

Времето на задържане се определя от пълнотата на процеси излишък фаза на разтваряне. Излишъкът от дисперсната фаза, толкова по-бързо се разтваря. Уродливи сплави могат да издържат на по-кратко време, отколкото на гласове. Ако излишък фаза не се разтвори напълно, след това се получат оптимални свойства след стареене не е възможно. Long нагревателни пещи за получаване допълнение, водят до растеж зърно, силна мащабиране и нежелателно увеличаване на зоната на дифузия, състоящ се от оксиди на легиращ елемент.

Охлаждане при охлаждане трябва да бъде достатъчно остър, за да се предотврати разлагане на свръхнаситен разтвор в матрицата по време на охлаждането. Вода закаляване дава голяма остатъчна топлинна стрес и причинява каишка и изкривявания. Затова при избора охлаждащите медиите трябва да се ръководят критични скорости.

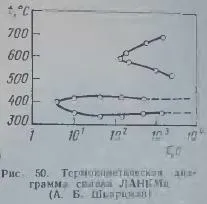

Критичната скорост на охлаждане в закаляване може да бъде оценена от фазова диаграма thermokinetic трансформации. Фиг. 50 показва пример за схема thermokinetic LANKMts75-2-2,5-0,5-0,5 месинг състав,% (спрямо теглото). 75,6 Cu; 2,0 Al; 2,1 Ni; 0.61 Si, 0.68 Mn в два максимална кинетична диаграма ясно разграничени, съответстващ на два етапа на разпадане:

1) при висока температура (над 520 ° С), за да се образува утайка krupnoplastinchatyh; 2) ниска температура (под 520 ° С) до получаване на диспергирани частици.

сплави на медна основа се характеризират с висока закаляване поради високата топлопроводимост. Например продукти от берилиев бронз, който има ниска топлопроводимост, гаси в разрез на 200 мм.

Ако полуфабрикатите е обект на стареене, закаляване може да не е много остър, тъй като максималната температура втвърдяване застаряването е в температурния диапазон от ниска температура етап на разпад, преминаващ под непрекъснато охлаждане. Ето защо е важно да се предотврати висока температура разпад, където стабилната фаза се освобождава голям размер и следователно намалява приноса на нискотемпературно разлагане в общ втвърдяване. Полупродукти да бъдат подложени на допълнително пластична деформация, е необходимо да се втвърди при скорост не по-малка от критичната скорост на охлаждане.

Ако времето между изваждане от фурната и се прехвърли в закаляване баня е сравнително голям, това може да доведе до значителни промени в имоти в рамките на една статия и от другата страна на клетката. Ако конфигурацията на един продукт е прост, а теглото е голям, колебанията на свойства е малък, тъй като на не много бързо температурата Poterna. Свойствата на разсейването на клетка може да достигне значителни стойности, тъй като след изваждането от продукта клетки пещ, разположена на върха, се охлади по-бързо и ефектът на закаляване ще бъде по-малко в сравнение с продуктите, намиращи се под тях. Следователно, конструкцията на закаляване единици осигури незабавно потапяне на продукта от пещта в охлаждаща баня.

закалена контрол на качеството метал или metallographically-голямата проводимост.

Температурата и продължителността на стареене се определя експериментално във всеки отделен случай с оглед на желаните свойства на специфичните продукти или продукт. В зависимост от начина, структурни промени и застаряващото свойства на полученото Комплексът е разделен на пълен и непълен и стабилизиране.

Допълнително увеличаване на силата и твърдостта на медната сплав може да бъде получен чрез студено деформиране, независимо от това, когато доведе - между закаляване и стареене или след тях. И в двата случая, в същата степен на деформация постига еднаква твърдост и якост. Деформацията след стареене, не е трудно, тъй като материалът е достатъчно гъвкава. Ако е необходимо, получаване на най-високата електропроводимост между втвърдяването на щам и стареене е по-изгодно.

Помислете за по-подробно принципите за подбор втвърдяване топлинна обработка берилий бронз. Разтворимостта на берилий в медта при 870 ° С е около 2.3% (тегловни), и пада до 0.2% при стайна температура. При охлаждане от високи температури в мед берилий е фиксиран свръхнаситен твърд разтвор, и те придобиват способността на стареене. Поради риска от растеж на зърнени сплави BrB2 BrB2,5 и се загрява до температурата на втвърдяване на 770-790 ° С и BNT1,9 BNT1,7 и сплави - до 760-780 ° С увеличаване на температурата на нагряване за охлаждане на свръхнасищане насърчава твърд разтвор берилий и свободни работни места. И двата фактора ускоряват разлагането по време на последващо стареене. Въпреки това, пластичността на сплавите намалява с напредване на възрастта и се влошава формоване.

Намаляването на температурата на нагряване за втвърдяване усилва при стареене периодично разпадане BrB2 в сплавта, което води до образуване на груби двуфазната структура с несвързани утайки. Поради преференциално локализацията на прекъснат утаяване заедно зърно граници на сплавта е крехък. Обемната фракция на граничните зони срив на възраст бронз BrB2 е 30, 20 и 12% при охлаждане от температури от 760, 780 и 800 ° С съответно.

критична скорост на охлаждане берилий бронз е 30-60 ° С / и охлаждане е твърде бавен при температури под 580 ° С води до образуването на границите на зърното меша Y'фаза бавно охлаждане е между 580 и 260 ° С причинява преждевременно отделяне от разтвора на твърда фаза втвърдител и, следователно, намалява способността на последващото стареене Въведение берилий бронз никел и кобалт значително забавя фазови превръщания, и следователно намалява критичната скорост на охлаждането. Валежите закаляване на берилий бронз дава възможност да се получи широк спектър от свойства.

Обикновено берилий бронз подложен LTMT. По-долу са най-добрите начини BrB2 ивица стареене дебелината на 0.5 mm, гофрирани след закаляване на 40%:

Временна студено валцуване с намаляване на 20-40% прекъснат ускорява разлагане, но с увеличаване на намаляване от 50 до 90% се потиска. Еднакво разпадане над целия обем произвежда високо еластични характеристики BrB2 сплав.

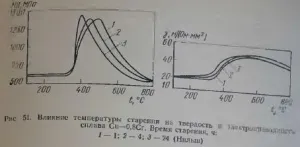

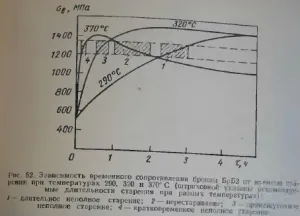

стареене режима се избира в зависимост от желаните физични и механични свойства. Фиг. 52 показва ефекта от берилий бронз за времето на стареене на якостта на опън на различни стареене температури. Пълна изкуствено стареене, осигуряване на максимална трайност, извършена при температура (320 ± 10) ° С в продължение на два часа. непълна изкуствени стареене видове, осигуряващи предварително определено ниво на свойства (пунктирана линия на фиг. 52) съответстват на растящите клонове на кривите 1, 3 и 4 на фиг. 52. Тя се провежда или при относително ниски температури и дълги експозиции (режим 1-290 ° С; 2-3 часа) при пълно или стареене но скъсени скорост на затвора (режим 3-320 ° С; 30-50 мин) и накрая, при повишени температури и къси експозиции (режим 1-370 ° С, за 7-10 мин).

При вземането на решение какъв режим на стареене - стареене непълна или overaging - предпочитам да се ръководи от свойствата на темпото, които са от решаващо значение при използването на този продукт. Това може да бъде подобрено въздействие бряст кост задоволителна формоване след стареене, стабилността в действие, повишена електрическа или топлинна проводимост, минимално изкривяване и деформация по време на стареенето, висока устойчивост на корозия и така нататък. D.

Непълно стареене води до висока пластичност при дадено ниво сила. Това се дължи на по-бързото нарастване на стареене на якост на опън в сравнение с граница на провлачване. Време за обработка непълна стареене е относително малък, а в някои случаи тя изисква внимателен контрол.

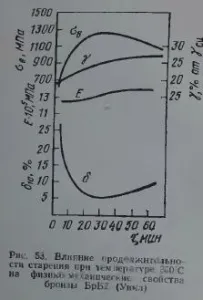

Overaging улеснява контрола дълги експозиции, тъй като свойствата на полуфабрикат не са прекалено силно зависими от времето. Големи пълнота закаляване резултати фазите в по-висока степен на електропроводимост на минимално ниво на остатъчно напрежение, относително висок модул на еластичност и пластичност увеличава (фиг. 53).

В повечето случаи, термична обработка с продължителност повече от два часа е икономически неизгодно и по-малко от 10 минути - не дава възможност за ефективен контрол.

Стъпаловидно или двойно стареене може да се проведе в две схеми: 1) непълна стареене, последвани от повторно стареене. Този процес е лесно да се контролира еластичност, якост и твърдост и е продължително загряване под 320 ° С, или накратко по-горе 320 ° С, последвано от кратко температура стареене по-висока от оригинала; 2) стареене максималната сила при висока температура в интервала 320-360 ° С, последвано от продължително стареене (8-24 часа) при 260-290 ° С В тази обработка се намира малко по укрепване у-фаза, което води до повишена якост , твърдост, проводимост на скоростта на охлаждане след стареенето не се ограничава.

Остатъчни напрежения могат да бъдат намалени след стареене, ниска температура отгряване, без да променя силата и твърдостта. Продуктът се загрява до 150-200 ° С в продължение на 15-30 минути. Това лечение често се използва за отстраняване на машина, изправяне и оформяне на напрежение и по този начин стабилизира формата и размера на изделието.