подготовка Edge за заваряване подфлюсово

Във връзка с използването на висок ток здравина и добра топлинна използване електродъгово заваряване потопена образува относително голяма баня от течен метал. Когато методи високоскоростни за потопени заваряване на дължината на банята е 100-150 мм и повече. В допълнение, когато заваряване под слой поток голямо количество стопена шлака.

Във връзка с потопени дъга над заваряване необходимо да се предвидят специални мерки, за да се справят с потока от метал и стопена шлака през пролуките. Тези мерки са необходими за контрол на оттичането метал и шлаката в случай на заваряване на цилиндрични изделия също. Борба с потока на течния метал и шлака може да се поддържа от намаляването на разликата между свързани краищата на заготовки, както и чрез специални устройства в разредени подложки, медни или стоманени облицовки.

В подфлюсово заваряване е необходимо да се осигури постоянно рязане с размер, който има голямо влияние върху еднородността на секцията за шев. подготовка Edge за заваряване под слой от флюс трябва да бъде направено от механизирани средства. Когато металът е относително малки подготовка ръбове дебелина (6-10 mm) трябва да бъдат поддържани от издълбаване. В по-голяма дебелина, за да се прилага механизирано рязане кислород използване полуавтоматични машини и автоматични машини.

Този метод на рязане е особено изгодно да се използва в случай на препарат с конусни ръбове, не е възможно заготовките издълбаване на пакети.

Прилагане на методите на подготовка трябва да предостави на изискванията на ГОСТ 8713.

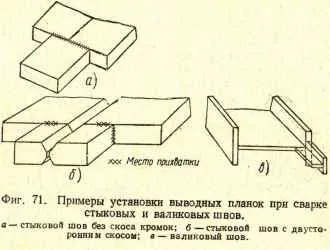

Fig.71.Primery раздела инсталация парчета чрез заваряване и челни фуги на ролка

издълбаване Application позволява малка дебелина на ламарината подфлюсово заваряване без никакви възглавници и възглавници. В този случай, монтаж се извършва с така наречената "нула празнина", и заваряване се извършва от двете страни с накланяне. Такъв процес е широко използван в корабостроенето.

Значително влияние върху качеството на заварките извършват под слой от флюс, имат различен вид на замърсяването; влага, ръжда, котлен камък, мазнини и т.н.

Свържи се с тези замърсители в зоната на дъгата води до изобилие освобождаването на газове. Това влошава условията за образуване на съединението и е една от причините за наслоения метал и след това мивки. Ето защо, преди да сглобите заготовки ръба и района около него трябва да се почистят. Ширината на почистена площ трябва да бъде повече от ширината на шева 10-20 мм.

Трябва да се отбележи, че замърсяването с ръбове може да премине в постоянно движение, което също води до образуване на пори.

Пречистване на ръжда или скала може да бъде направено от метал четки, са фиксирани на преносими пневматични или електрически машини. В значителна почистване на замърсяването трябва да се извършва с шкурка. В допълнение, пламък може да се прилага с помощта на почистване газ заваръчни горелки, горелка или специални горелки за пречистване. Добри резултати са получени чрез химическа обработка, последвана от фосфат.

Трябва да се отбележи, че в някои случаи вместо почистване на ръбове и един преминаване потопени заваряване на метал с дебелина 3-6 мм се използва две подаване (двуслоен) заваряване. При заваряване на два слоя насложени втори слой не отстрани отпуснатост на заваръчния шев. Въпреки това, тази технология е непроизводствени разходи за заваръчна тел, поток, мощност. разходи за труд за заваряване на втория слой е приблизително със същия размер като разходите за труд за механизирано почистване.

За да се ускори процеса на изграждане, заготовката трябва да се подложи на изправяне или притиска правилните машини. за монтаж на устройствата е препоръчително да се екипират бързо затягане устройства, както и спирките и се заключва. Относителната позиция на детайли по време на заваряване на челни фуги фиксирани крайни летви и лепливост. Крайните лентите трябва да започне и кратер заваряване и изход.

Барът е да се покаже на кратера пое дължината кратер на 30-40 мм. ширина каишка трябва да бъде оразмерен за нормалното удържането й поток.

Примери на прътите за изпразване чрез заваряване потопена дъга челни и ъглови заварки са представени на фиг. 71.

Наслагване лепливост за целите на сглобяване да произвеждат висококачествени електроди, не повече от 500 mm в дължина заварка. В случай на скоби могат да бъдат сглобени без лепливост, но само с инсталацията на крайни ивици.