Плазмено рязане на метали

Плазмено рязане е слят на метала е отрязан от топлината, генерирана от сгъстения плазмената дъга, стопилката и енергично отделяне на плазмения лъч.

стандартна нотация

PAC - плазмена дъга Рязане - плазмено рязане дъга

Плазмено рязане технологии

Плазмата е йонизиран газ при висока температура, способна за провеждане на електрически ток. плазмената дъга се получава от нормалното в специално устройство - plasmatron - като резултат на компресия, и инжектиране на плазмения газ в нея. Има две схеми:

- плазмено рязане и

- Намаляване на плазмен лъч.

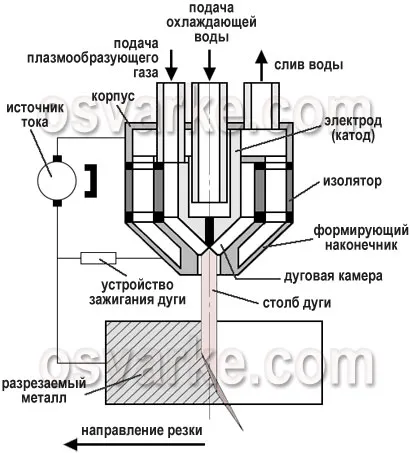

Фигура. плазма схема рязане

В плазмена дъга рязане дъга между не-консуматив електрод и нарязани метал същество (директно дъга). колона дъга се комбинира с плазмения лъч с висока скорост, която се образува от входящия газ, който се нагрява и йонизиран от дъга. Енергията, използвана за рязане на един от петна почти електрода на дъгата, плазма колона и изтичащия поток от тях факел.

Когато плазмен лъч рязане дъга между електрода и образуването на върха на плазмената горелка и обекта да се обработват не е включен в електрическата верига (ARC непряко действие). Част от колоната плазмената дъга се отстранява от плазмената горелка под формата на високоскоростен плазмен лъч, и където енергията се използва за рязане.

Плазмен дъга рязане е по-ефективно и се използва широко за обработка на метали. Намаляване на плазмен лъч се използва рядко и главно за преработка на неметални материали, тъй като те не непременно трябва да бъде електропроводима.

По-подробна схема на плазмената горелка за плазмена дъга рязане е показано на фигурата по-долу.

Фигура. Шофиране резак

В случай камера plasmatron дъга е цилиндрична с малък диаметър изходния проход образуване на стеснената плазмена дъга. Електродът обикновено се намира в задната страна на камерата на дъга. Директен дъга възбуждане plazmogeneriruyuschey между електрода и е отрязан метал обикновено е трудно. Следователно, първата между електрода и на върха на плазмената горелка запалване мито дъга. След това се продухва от дюза и рязане на работа дъгата възниква продукт контакт й горелка и дъгата е изключен мито.

дъга колона запълва се образува канал. камера дъга се доставя плазмен газ. Той се нагрява дъга йонизира и от термично разширение се увеличава в размер на 50-100 пъти го кара да тече от дюзата за плазмена горелка със скорост 2-3 км / С или повече. Температурата в плазмената дъга може да достигне 25000-30000 ° С

Фото. Плазмено рязане на метали

Електроди за плазмено рязане са направени от мед, хафний, волфрам (активиран итрий, лантан или торий) и други материали.

Фото. Дюзи (в раздел) за плазмено рязане - мед (вляво) и мед вложка волфрам компания Thermacut (вдясно)

Количеството топлина, необходима за стопяване на рязане (ефективна топлина капацитет Qr). Тя идва от колоната с плазмена дъга и се изчислява по формулата:

където Vp - скорост на рязане (см / сек);

F - сечение на разтопен метал област (cm 2);

γ - плътност метал (г / см 3);

С - термичен капацитет на метал, J / (г · ° С);

Тт - температура на топене метал (° С);

T0 - температура метал преди рязане (° С);

Q - латентна топлина на топене (° С).

Произведението VP · F · γ определя масата на разтопен метал за единица време (г / а). За дадена дебелина на металния има специфична цифрова стойност на ефективния топлинен капацитет Qr. под който процеса на рязане е невъзможно.

Скоростта на потока на плазма, отстраняване на разтопен метал се увеличава с увеличаване на потока плазмен газ и силата на тока и намалява с увеличаване на диаметъра на дюзата за плазмена горелка. Тя може да достигне около 800 м / сек при сила на тока 250А.

газове плазмени образуващ

Технологични възможности процес на плазмено рязане на метал (скорост, качество и т.н.), както и характеристиките на основните компоненти на плазмени факли се определят главно от плазма образуващ среда. Влияние на състава на плазма-образуващият среда за процеса на рязане:

- чрез промяна на състава на средата може да се регулира в широки граници на топлинна енергия, отделена от дъгата, тъй като при специфична геометрия на дюзата и даден ток състав на среда колона уточнява напрегнатостта на полето в и извън дъгата на дюзата;

- състава на плазма-образуващият среда има голямо влияние върху максимално допустимото текущата стойност на съотношението на диаметъра на дюзата, която позволява регулиране на плътността на тока в дъгата, степента на топлинния поток в кухината на рязане и по този начин определя ширината на рязане и рязане скорост;

- състава на плазма образуващ смес зависи от неговата проводимост, определя ефективността на топлина лист е отрязан, в избраната дъга;

- в някои случаи много значителен топлинна енергия е добавка освобождава в резултат на химическо взаимодействие на плазмената образуващ среда с метала за рязане (който може да бъде съизмерима с дъга мощността на електрически);

- плазма образуващ среда в контакт с разтопения метал дава възможност за промяна на вискозитета, химичен състав, повърхностното напрежение стойност;

- избора на състава на плазма-образуващият среда, е възможно да се създадат най-добрите условия за отстраняване на разтопен метал от нарязани кухина и предотвратяване podplyvaya на долните ръбове на нарязани листа, или което ги прави лесно отделяща;

- състава на средата зависи от естеството на физикохимичните процеси на дълбочината на рязане и стените на газонаситения слой, но за някои метали и някои сплави, плазмен образуващ смес невалиден (например, съдържаща водород и азот в случай на намаляване на титанов); смеси също допустима гама стеснява с увеличаване на дебелината на рязане лист и термичната проводимост на материала.

Съставът на средата плазма образуващ зависими и спецификации:

- (Метод за монтиране в катода на плазмена горелка и интензивността на неговото охлаждане) катодния материал и катод монтаж структура;

- дизайн дюза охладителна система;

- захранване, и формата на неговите външни статични и динамични характеристики свойства;

- верига контрол оборудване, тъй като състава и поток плазма газ напълно определи времето диаграма образува работен арка.

При избора на плазма, образуващи среда също е важно да се вземе предвид разходите на процеса и недостига на използваните материали.

Таблица. Най-честите плазмени образуващи газове

Рязане с използването на въздух като среда наречена въздух плазмено рязане плазмен формоване.

Оборудване за плазмено рязане на метал

Плазмено рязане е икономически изгодно за лечение на:

- алуминий и неговите сплави до 120 mm;

- мед с дебелина 80 мм;

- сплав и въглеродна стомана с дебелина 50 мм;

- желязо с дебелина 90 мм.

Сепараторът има максимално близо до ръба на рязане на метал. След като кликнете върху факел превключвател първоначално запалване мито дъга, а след това рязане на дъга и рязането започва процес. Разстоянието между нарязани метална повърхност и крайната повърхност на върха на нож трябва да остане постоянна. Дъга да бъде насочена надолу и обикновено перпендикулярна на повърхността на нарязани листа. Кътър бавно се придвижва по планираната рязане линия. Скорост на движение трябва да се регулира така, че искрите са видими върху задната страна на рязане метал. Ако те не са видими от задната страна, след това металът не се нарязва чрез, което може да се дължи на недостатъчно ток, прекалено висока скорост или движение на плазмения лъч не е ориентиран под прав ъгъл към повърхността на нарязани листа.

За чисто рязане (почти шлака без рязане на метал и напрежение), е важно да изберете правилната скорост за рязане и ток. Това може да стане на няколко парчета за изпитване по-висок ток, това намаляване, ако е необходимо, в зависимост от скоростта. На висок ток или ниска скорост на рязане е прегряване на същество нарязани метал, което може да доведе до образуването на котлен камък.

Air-плазмено рязане алуминий обикновено се използва като заготовката през разделителните части за последваща обработка. Добро качество на среза обикновено се постига само за дебелини до 30 мм в най-ток 200 А.

Плазмено рязане мед може да се извърши в азот (с дебелина 5-15 mm) и сгъстен въздух (за малки и средни дебелина), аргон-водород смес. Тъй като мед има висока проводимост и топлинен капацитет термични, е необходимо да се справят с по-мощен дъга от режещите стомани. Когато въздух плазмени режещи ръбове са оформени на медта лесно сменяеми излишък метали (мъниста). Рязане месинг настъпва при по-висока скорост (20-25%), като се използват същите плазмени образуващи газове и мед.

Плазмено рязане високо легирана стомана е ефективен само за дебелина до 100 mm (кислород Flux използва за рязане голяма дебелина). С дебелина 50-60 mm може да се прилага въздух плазмени и ръчно рязане под азот, при дебелина повече от 50-60 мм - азот-кислород смес.

Намаляване на неръждаема стомана до 20 мм може да се извършва в азотна атмосфера, с дебелина 20-50 mm - в азот водород смес (50% азот и 50% водороден). Възможно е също така да се използва сгъстен въздух.

Плазмено рязане нисковъглеродна стомана е най-ефективен в сгъстен въздух (особено за дебелина до 40 mm). При дебелина над 20 mm могат да бъдат нарязани на азотни и азот-водородни смеси.

Намаляване на въглеродна стомана с помощта на сгъстен въздух (обикновено при дебелина 40-50 mm), кислород и азот-кислород смес.

Таблица. Режими ориентиране въздух плазма метал

Предимствата на плазмено рязане в сравнение с методите за рязане газ

- много по-висока скорост на рязане на метал на малки и средни дебелина;

- гъвкавост - плазмено рязане се използва за лечение на стомани, алуминий и неговите сплави, и медни сплави, чугун и други материали.

- точни и качествени парчета, и в повечето случаи се елиминират или значително намалени последваща обработка;

- ефективност въздух плазмено рязане - няма нужда от скъпи газове (ацетилен, кислород, пропан-бутан);

- способност да намали части на сложна форма;

- много кратко време изгаряне (за рязане кислород отнема много предварително загряване);

- по-безопасен, защото няма експлозивни газови бутилки;

- ниско ниво на замърсяване на околната среда.

Фигура. Скорост на въздуха плазмено рязане въглеродна стомана в зависимост от дебелината и мощността на дъга.

Недостатъци на плазмено рязане в сравнение с методите за рязане на газ:

- максималната дебелина на среза е обикновено 80-100 mm (Метод рязане кислород може да бъде чугун и стомана до около 500 mm);

- по-скъпо и сложно оборудване;

- повишените изисквания за поддръжка;

- ъгъл на отклонение от перпендикулярност на среза не трябва да надвишава 10-50º зависимост от дебелината на част (в противен случай значително разширява разреза, което води до бързо влошаване на консумативи);

- на практика няма възможност за използването на две фрези ръка свързан към едно устройство;

- повишен шум поради изтичане на газ от plasmatron в Transonic скорост;

- вредни освобождаване азот (като се използва азот) - да се намали напред продуктът се потапя във вода.

Фото. Проби, получени от плазмено рязане - висока резолюция (горе) и нормален (по-долу). В горната част на пробата горна малък ъгъл, и горния ъгъл на дъното на пробата заоблен.