Окисляване на алуминиеви сплави

Химическа окисляване на алуминий и неговите сплави

Оксид покрития върху алуминий и неговите сплави се получава слабо алкална, фосфат-оксид, оксиди-хромат и фосфат-хроматни разтвори. Последните три отбора вече са получили най-приложение. В зависимост от състава на сплавта се лекува, и прилага образуващ филм разтвор, характеризиращ се с антикорозионни свойства и оцветяване. Най-защитно покритие характеризира чрез способността получени въз основа на хромна киселина и флуорид разтвор, по-малко рейка филм, образуван в разтворите, съдържащи фосфорна киселина, хромова киселина. В първия случай покритието съдържа шест валентността хром съединение и оцветени в златисто-жълт цвят, а вторият - включват съединения с тривалентен хром и имат зеленикав оттенък.

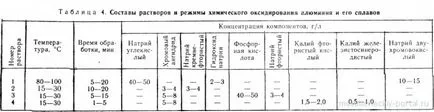

Таблица. 4 показва съдържанието на слабо алкална и кисел разтвор хромат.

В разтвор 1 в началото на неговото функциониране окисление се провежда при температура от 80 ° С и след това температурата се повишава до 100 ° С и се увеличава времето за обработка на 10-20 минути. Нарушение оптимален състав и разтвор режим на работа води до значително влошаване на качеството на покритието оксид. Един прекалено голяма концентрация на разтвор или висока температура причина образуването на ронлив филм алкален. Голямо увеличение на дължината на окисляване може да причини метал офорт. При ниски концентрации на алкален или ниска температура тънък филм, образуван, боядисани в цвят обезцветяване.

При липса на необходимите за получаване на Na2 Cr04 натриев хромат разтвор могат да бъдат получени чрез взаимодействие на хромов анхидрид или дву-натриев хромат с алкален.

Цвят филми, получени чрез химично окисление, до голяма степен зависи от дебелината и състава на обработения сплавта. Тънки слоеве имат slabozheltuyu със зеленикав цвят, по-дебели става белезникав. Легиращи добавки към сплавта допринасят за образуването на тъмни филми.

Не се препоръчва за получаването на разтвори oksidirovochnyh твърда вода, тъй като калциева сол, съдържаща се в него може да се включи в филма, което води до появата на бели петна.

В разтвор на 2 окисление се извършва при температура от 15-30 ° С, но температура поне си генерираща се повишава до 80-90 ° С и време за обработка се увеличава до 15-20 минути.

След окислителни продукти бързо се промиват първо с вода и след това с топла вода и се сушат в пещ или с въздух под налягане. Температурата на промивната вода и сгъстен въздух се поддържа в рамките на 50-60 ° С При по-високи температури, това влошава качеството на филмите и може да се случи тяхното унищожаване.

За да се увеличи способността на защитно покритие оксид непосредствено след операцията измиване се извършва на филм пълнене чрез потапяне на продукта при стайна температура в разтвор, съдържащ 18-20 г / л SrOz.

В разтвор на 3-фосфат образува оксид филм. Където съотношението на концентрацията на хромат CrO3 и флуориди F - трябва да бъде в интервала от 0,2-0,4. Както разработване разтвор трябва да се увеличи продължителността на продукти за третиране на него до 30 минути. Излишният разтвор оптимална температура окисляване и продължителност може да предизвика появата на непрозрачни бели петна на филма.

Оксид-фосфат покрития върху алуминиеви сплави и AMts. AMG има светло зелен цвят. Веднага след получаване, те са много чувствителни към водната пара, което причинява появата на бели петна. Ето защо, след окисляване и промиване във вода преди пускането на продукта в сушилен шкаф с повърхност следа им влага се отстранява със сух сгъстен въздух. По този начин е невъзможно да се позволи на силен натиск от въздушна струя, като влажен филм е механично чуплив и могат да бъдат унищожени. Сушенето се провежда при 50-60 ° С

Лошо качество оксид филм се отстранява чрез третиране на фосфатен продукт за 5-10 минути при 90-95 ° С в разтвор, съдържащ 150-180 г / л хромова анхидрид.

Разтвор на 4 се използва за получаване на така наречените филми Водещ оксид. Те се характеризират с ниско електрическо съпротивление и поради това са подходящи за защита от корозия на продукти, които не позволяват прилагането на изолационни покрития. Получените филми са бледо жълто, преливащи оцветяване. Промяна на интензивността на цвета, формирането на насипен слой е знак, че разработи разтвор и трябва да бъдат заменени с прясно приготвен.

Обработеният продукт в разтвора 4 се промива с вода и след това гореща вода, суши се в топъл въздух на първо и след това в сушилня при температура от 50-60 ° С за 3-4 часа или при стайна температура в продължение на 24 часа. Както се използва за сушене въздушни окислени продукти във всички случаи трябва да се пречистят по-рано от влага и замърсяване.

Лепкав покрития, получени разтвор 4 могат да бъдат отстранени от повърхността на продукта от тях накисване в продължение на 1-2 минути, в азотна киселина, разрежда се с вода в съотношение 1: 1.

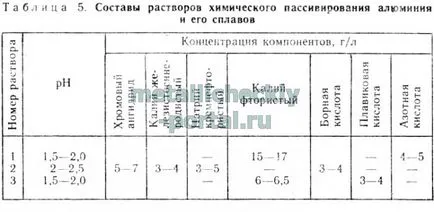

В автомобилната и други индустрии за защита срещу корозия на алуминиеви сплави, използвани химически пасивиране. Таблица. 5 показва съдържанието на съответните разтвори. За обработка на силициеви сплави, за предпочитане е да се използва разтвор на 2, алуминиева сплав - мед, алуминий - мед - силиций - разтвор 1. В някои растения тези разтвори се използват за защита от корозия на изделия от Силумин, вместо анодиране на хромат електролит, че е от съществено значение приложимост ползи. Пасивиране се провежда в продължение на 3-5 минути при температура от 20-25 ° С

След лечение в пасивиращ разтвор продукт се промива с топла, за предпочитане деминерализирана вода и се суши на въздух.

За да тествате на защитните свойства на филма, можете да използвате тест място. Както се използва за този разтвор съдържа 40 мл от 0.5 М разтвор на меден сулфат, 20 мл 10% натриев хлорид, 0,8 мл от 0,1 М разтвор на солна киселина (Akimov сонда). Спадът се нанася върху чиста повърхност пасивира продукт. Реакционният разтвор е разрушаването му филм, който изглежда променя цвета от син в капка кафяво - алуминиево-медна контакт се освобождава. Филмът се счита за задоволителен, ако кафяво петно не се появи в рамките на 20 секунди.

Най-честият проблем с разтвора Passivating - появата на бели петна по филма, образувайки хлабав филм. В първия случай, най-вероятната причина е използването за получаване на разтвор и промиване на продукта на твърда вода или недостатъчни обезмасляване членове на втория случай - твърде висока стойност на рН на разтвора на Passivating. Отстраняването на лошото качество на филми са 40-50% азотна киселина. Трябва да се разбира, че се повтаря за пасивиране продукти, след изваждането им от повърхността на филма е трудно.

При работа, разтворите трябва да се избягват проникване на мед, цинк, калай. За зареждане на членове в банята използване адаптации на титан или алуминий.

Електрохимично окисляване на алуминий и неговите сплави в електролит сярна киселина

Режим на електролиза се избира въз основа на състава на сплавта обработва. Алуминиеви и облечени метал анодизиран при плътност на тока от 1-2 / дм 2 и вана напрежение 10-15 V на, Силумин и дуралуминиум - при 0.5-1.0 A / dm2 и електролит температура 12-20 V. всички случаи трябва изкопават 15-22 ° С Излишният това води до намаляване на твърдостта покритие, намаляване на неговата пределна дебелина, увеличаване на порьозността. Чрез окисление с последващо пълнене хромат продължителност филм електролиза е 30-40 минути в случай на адсорбция оцветяване филм органични багрила - 50-60 минути. За изделия от втора класа на точност, продължителността на окисление се намалява до 20-30 минути. Анодиране изделия от сложни конфигурации или с отвори с малък диаметър се извършва при анод плътност на тока от 0.5 А / дм 2 и времето на електролиза на 40-50 минути на.

При същите условия електролиза за да се образува алуминиев оксид покрития с по-голяма дебелина, отколкото на неговите сплави. Най образуване бавно филм се появява на сплави от алуминий със силиций. Предвид този факт, при окисляване в баня едновременно се зарежда продукти, направени от същия материал. Ако подложен на едновременно лечение на членове на различни алуминиеви сплави, че поради неравномерното разпределение на тока между тях и различни условия за образуване на филм не винаги е възможно да се получи цялата партида продукт желания оксид дебелина на слоя и свойства.

Катодите, използвани в сярна киселина електролит резултата или високо легирана стомана 12X18H9T минута.

Окисление в електролит сярна киселина може да бъде проведено като се използва пряко и променлив ток на промишлена честота. В последния случай по-пълно използване на обема на електролита увеличава едновременно натоварване на продуктите в банята увеличава максимално допустимото плътност на тока. Концентрацията на сярна киселина може да се намали до 130-150 г / л. алуминиев окисляване се провежда при плътност на тока от 1.5-2 А / дм 2. алуминиеви сплави при 1,2-2,0 А / дм 2 в баня напрежение на 25-28 продължителност V. електролиза на 30-60 минути. При използване на трифазен променлив ток плътност при екстремни баня електрода пръти 20-25% по-ниски от средната лента.

Коригиране сулфат електролит провежда периодично добавяне на сярна киселина. Мед се отлага върху катода олово при плътност на тока от 0,1-0,2 А / дм 2. За да се отстранят примеси от алуминий, използвайки катийонообменна смола KU2-8. Освобождаването от процеса на електролит от тези примеси по-трудно, отнема време и на малка практическа употреба. Ниската цена на разтвор на сярна киселина позволява неговото пълно заместване със значително влошаване на изпълнение.

Тъй като процесът на окисляване е в висок потенциал и на консумираната за изпълнение на кислородни йони и при окисляване променлив ток ток - и водород, електролиза придружено от силна отделяне на газ и пари на разтворителя. За да се намали това добавен към електролита на 0,5-3 г / л OD лекарство-7 или ОР-10 или 0.01-0.1 мл / л силиконов течен PMS-200, който играе ролята на антипенител. Добавянето на тези компоненти да се опрости действието на получаване на продукти преди окисление.

Както е показано по-горе, образуването на покритие оксид в сравнение с процесите метализация настъпва посредством растеж филм в дълбочина на метала - филма. слой оксид не се прилага към метала отвън, но тъй като тя расте от тях. Следователно, замърсяването на металната повърхност преди окисляване не е пречка за получаване на трайни оксид покритие и неговата адхезия към субстрата. Ако електролит сярна киселина да се добави 3-5 г / л ОП-10 или 0.01-0.1 мл / L PMS-200, което ще улесни отстраняването на замърсявания от металната повърхност, окисление може да се проведе без внимателно химически обезмасляване, ецване и изясняване сплав. Това дава възможност за значително намаляване на времето на цикъла получаване на покрития оксид. Имайте предвид обаче, че появата на окислен продукт ще зависи от първоначалното състояние на повърхността, която е обработена или както е доставен, не винаги е достатъчно задоволителен. Ето защо, този вариант технологичен процес окисление може да бъде използвана само за продукти gruboobrabotannyh когато не се изисква декоративен вид на техните повърхности.

За да се увеличи способността на защитната оксид филми, образувани в електролит сярна киселина към него 10-30 г / л на оксалова киселина се добавя. Cell напрежение в този случай може да бъде до 30-40 V. За да се подобрят свойствата на споменатите покрития е осигурен смесен оксалат сярна електролит с добавки от нитрати и органични съединения на следния състав (г / л): 180-250 сярна киселина, оксалова киселина, 10-20, 1,5-2,5 магнезиев нитрат, манганов нитрат 1.5-2.5, 0.2-1 хексамин, наличие на нитрати в разтвора предотвратява образуването на тъмни ивици и петна при обработката на алуминиеви сплави. Електролизата се провежда при 15 до 30 ° С, анодна плътност на тока от 1-2.5 А / дм 2. Напрежението на 15-20 V. Подобряване на способността на защитната оксид покритие се постига чрез прибавяне на електролит сярна киселина до 10-15 г / л натриев калиев -vinnokislogo.

В литературата има препоръки за употребата, за окисляването на алуминиеви сплави е относително концентрирани разтвори на сярна киселина при висока плътност и електролиза време на първоначалното ток малък. За ковано сплави използва електролит, съдържащ 475-500 г / л сярна киселина при температура от 20-22 ° С, плътност на тока от 10 А / дм 2. Напрежението на 13-15 V и продължителността на лечението на 7-10 минути. Анодиране сплави леене на сярна киселина се прибавя 0.5-1.0 г / л амониев fluoborate и олово електролиза със същия режим, но намаляване на продължителността на 5-7 минути. Информация за промишлено използване на тази препоръка все още не е на разположение.

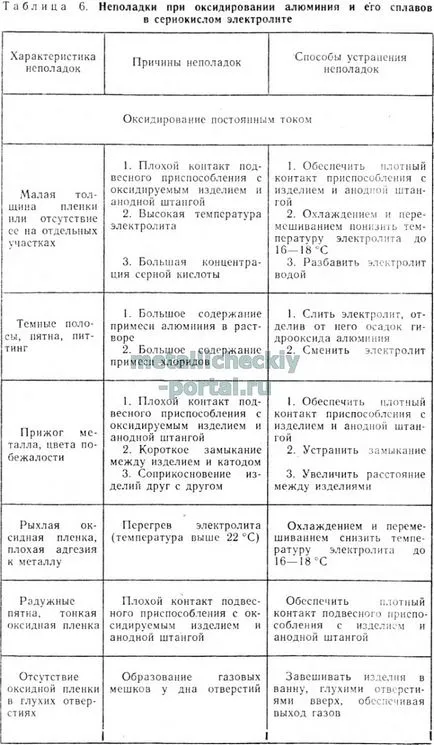

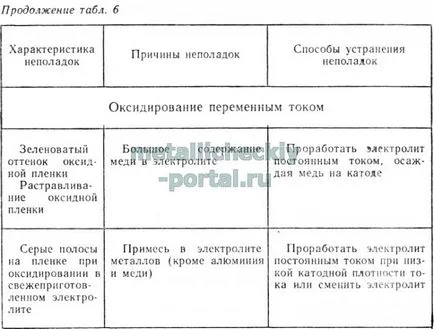

Таблица. 6 показва характеристиките на проблеми при окисляването на алуминий и неговите сплави в електролита на сярна киселина с променлив ток и постоянни, техните причини и отстраняване.