Обработка твърд маслен отпадъци

Термично десорбция система за обработка твърдо масло отпадъци

Системата на "трифазен" позволява центрофугиране адекватно подчертае течни компоненти на суров петрол в ценни продукти. Изолираните твърди вещества са заразени с, въпреки това, въглеводороди, повечето от които се пада на тези петролни фракции, които са в шлама в твърдо състояние, като асфалтени, парафини и асфалта.

Термично система десорбция може да бъде представена като мобилна (нелетлив система) такава система за поставяне в експлозия тип пожар защитени, съдържащ термична десорбция единица и единицата регенерация въглеводороди изпарения производство стая и отделяне на прах.

Твърдата фаза чрез конвейер винт се подава в бункер-захранващото термични desorbers и от там чрез система винтови транспортьори директно в ротационен барабан (фурна) термични desorbers където през стената на барабана се загрява до температура от около 500 - 5200S.

Когато съдържанието на въглеводороди оригиналната хранителни термични desorbers в рамките на 15 - 20% вода и 5%, процеса на термична десорбция е почти автотермален режим, т.е. топлината от горивния процес, използван в термична десорбция на въглеводороди, е достатъчно да се нагрее наскоро доставя материал ... Ако топлината за поддържане на необходимата температура е недостатъчно, се включва автоматично в газовата горелка.

В резултат на това нагряване на материала изпарява въглеводороди. Въглеводородните пари от термичните desorbers от димните газове влизат единица регенерация, където се кондензира чрез циркулиране охлажда масло възел (кондензира в скрубер масло) и изведена от системата за повторна употреба. Във-кондензират газове са насочени към термичен desorbers последващо изгаряне за нагряване на последния.

Пречистените thermodesorbers твърда фаза се охлажда в конвейер изпускателен винт (през стената) с вода до температура от 1000 ° С и се подават към контейнери с капацитет от 2.0 m3, както е описано по-горе.

При успешно термични desorbers 2,0 м3 / час (или 2.8 m / час) на подаване на първоначалното, обработва се добива материал е около (2.8 х 0,75) = 2,1 м / час.

Напълнен контейнер транспорт се подава към инсталация бункер брикетиране оборудвана с разклащане Кош проба и при условие, в долната част на устройството за подаване на винт в бункер или твърда система приемане масло отпадъци като работен материал.

Кратко описание на технологичната част

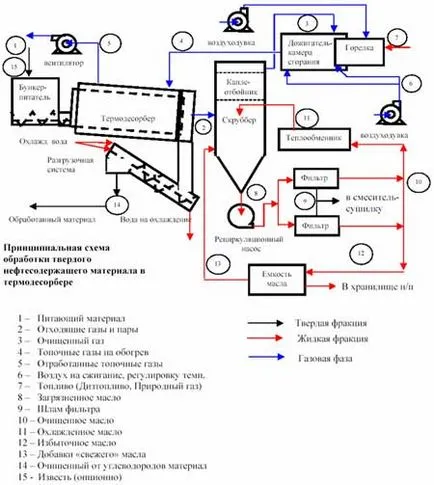

Предлага пълна инсталация се доставя под формата на три неподвижна рамка на изпълнение модули и включващ: захранваща система; Термично десорбция; Възстановяване на въглеводородни пари и отстраняване на прах; окисляване единица - доизгаряне в горивната камера термични desorbers въглеводороди некондензиран време на регенериране; охлаждане на сглобяването на третирания материал и филтриране на газове от него, и емисии на системата за контрол на атмосферата (вж. фигура.).

обработка на утайките фураж

Keck след "трифазен" центрофугата "или маслена" земя и други отпадъци твърдо масло, хранени с винтов транспортьор в бункера - захранващото термични desorbers.

В системата на захранване има способността да се промени скоростта на зареждане на материал в thermodesorbers поради инвертор, монтиран на двигателя на устройството за подаване на винт. товарна единица конструирана по такъв начин, че да се предотврати влизането на въздух в термични desorbers работната зона.

За дозиране на суспензията от бункера захранващото се използва намира в долната си част двушнеков захранващото което уплътнява дозите и на третирания материал.

Този материал се подава към втория - предаване на винт, който доставя материал се уплътнява към третата - краткосрочен винтовия питател, извършване на подаване на материал директно в топлинна desorbers барабана.

През системата зареждащата суха земя или пясък за организиране на рециркулация на твърдите частици трябва да се използва, т.е. толкова дълго, колкото thermodesorbers се достига работна температура няма да бъде изписан и предварително определено количество на крайния продукт.

Незадължително система термична десорбция може да бъде снабдено с устройство за дозиране при изходен материал на вар, което позволява химически се свързват сяра (ако присъства в изходния материал).

Лечение на твърди отпадъци масло в thermodesorbers

Thermodesorbers служи да лиши от изходния материал на водата и въглеводороди. Той е оборудван с изгаряне на течно система (или в газообразно състояние) гориво и окисляване - доизгаряне въглеводородни фракции, изолирани от материала в термична десорбция и некондензирани в системата за регенериране, както и системата за доставяне на димния газ в зоната на нагряване разположена между термичните desorbers външна обвивка и стената му въртящ се барабан. Димните газове по време на преминаването покрай стената на барабана позволява да се затопли до предварително определена температура.

По този начин, топлината се предава на материала с помощта на своята индиректно нагряване през стената на барабана и термични desorbers радиация гореща десорбира газове.

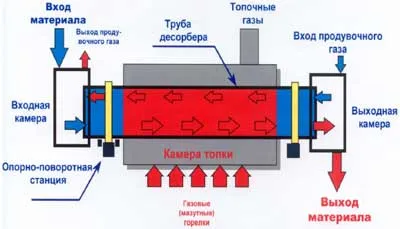

Схема на термични desorbers ротационен тип.

Специални направляващи лопатки вътре в барабана осигуряват ефективно безразрушителен разбъркване на материала, който помага да се увеличи максимално отстраняване на въглеводороди от тях и температура хомогенизиране. Материал е преместен в барабана поради наклона на последните и на неговото въртене. Разтоварване на обработвания материал се освобождава от отговорност шнек термични desorbers устройство. За да се осигури отстраняването на въглеводороди от твърд материал, максималния си размер е ограничен до 50 мм парчета. След контакт с материала в пещта може да се случи загрубяване бучки (агломерат) поради синтероване. Премахване на въглеводороди от агломерирани парчета няма да бъде завършена.

За да се предотврати това нежелателно явление, специална система за раздробяване на твърдия материал директно в барабан термични desorbers. Тази система позволява не само разделена агломерационни Rowan парчета материал, но също така да се разделят на части от него повече от предварително определен размер (50 mm) и хранене отново в главата на процеса.

За горните цели директно в тръбна въртяща се пещ е зареден редица топки с диаметър от около 2 инча (50 мм).

Вътрешната тръба е конструирана така, че топките от движи по продължение на зоната за зареждане към зоната за разтоварване е разделена материал. Термалните desorbers барабанни има специален механизъм, който държи за топките, не им дава възможност да стигнете до зоната за разтоварване. Балони и големи парчета по-големи от 50 mm се включват чрез този механизъм и се подават отново чрез винта в зоната за зареждане на пещта.

Тази система произвежда едновременно почистване на барабана стени срещу възможно натрупването на материал. Той също така е друга важна функция, а именно, рециклиране част на нагретия материал и топките подобрява ефективността на процеса на отстраняване на въглеводороди и по-висока енергийна ефективност.

Тъй като топлинните desorbers директно в барабана и подава към горелката не влиза въздух поради специална система за запечатване, няма изгаряне на въглеводороди, но само с изпаряване им в прехода на газова фаза. За унищожаване на димни газове в процес на термична десорбция изисква тяхното пречистване.

Основните предимства на предлаганата система

- Ниското тегло на системата поради използването него на леки влакнести топлоизолационни материали.

- Минимална подготовка за изстрелване система- защото цялата система е монтирана на 2-3 занасяне рамка на изпълнение, подготовка на мястото за поставяне му се състои от изравняване на мястото, където е инсталирана системата.

- Минимална консумация на енергия и вода, тъй като значително количество топлина, необходима за процеса се получава от изгарянето на въглеводороди десорбират от петрол, съдържащ материали, масло се използва в малки количества.

- Минималното време, за да започне и ostanovku- керамични влакна топлоизолационния материал, използван за термичните desorbers и термичната окислител не изпитва термичен шок, причинена от рязко отопление и охлаждане, както се случва в случай на традиционните изолационни материали. Това позволява пълно изключване на системата в продължение на 2 часа и включване в режим добив за 4 часа.

За традиционните thermodesorbers с директно загряване отнема 2 до 3 дни за въвеждане на режим на работа.

- Високата степен на десорбция на въглеводороди - поради материал смилане и връщане грубата фракция на процеса на главата термична десорбция.