Носете части, нейния контрол и методи за събиране на вземания

2.1 износващи се части и контрола

Живот машина се определя основно от износване от най-важните части (ръководства, рамки, колони, релси, вретена, и т.н.), така има загуба на първоначалното изпълнение на механизма.

Носете - необратим процес на промяна на размера на части по време на работа. Следователно, като правило, се различава от формата, размера и състоянието на работните повърхности на частите. В зависимост от условията на работа на някои части се износват по-бързо, други по-бавно.

Следните видове износване:

- механични,

- молекулно механични,

- корозия-механични.

Механично износване е резултат от силите на триене при плъзгане една част от другия. Износване настъпва (рязане) повърхност на металния слой на части работят заедно. Механично износване често се усложнява от наличието на абразивен прах, частици чипове, продукти за износване. Където триещите се повърхности са допълнително разбити поради рязане и надраскване.

Количеството и естеството на частите на износване зависи от физико-механични свойства на горните слоеве от метал, условията на работа на повърхностите на чифтосване, налягане, относителна скорост на движение условия на смазване, степента на грапавост на повърхността на триене и др.

Молекулярна механично износване се дължи на създаването на една повърхност с друга. Това се случва, когато няма достатъчно смазване и значителна повърхност налягане, когато двете повърхности близо заедно толкова плътно, че те започват да действат молекулните сили. Захващащите се случва и при високи скорости на приплъзване и високо налягане, когато температурата е висока фрикционни повърхности.

Корозия обикновено се случва в части на машини, директно изпитват действието на вода, въздух, химикали, температура. Непостоянство на температурата на въздуха на работното място води до факта, че всеки път, увеличаване на, съдържаща водна пара във въздуха в контакт със студена метални части се отлагат върху тях под формата на кондензат. Това причинява корозия метал, т.е. метално съединение с кислорода от въздуха.

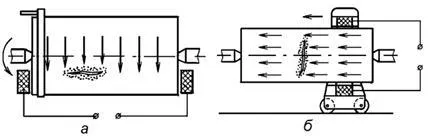

Фигура 1 - отлагане печат Схеми (а) и отвора (б) за определяне на износването на употреба 1 - диамант пирамида; 2 - отпечатък; 3 - режещи инструменти; 4 - отвор 5 - посока на движение на подвижния компонент на устройството за употреба

Износването на машинни части, може да се съди от естеството на работата. Увеличен шум в предавки - знак на профила износване на зъбите.

Носят и шлицеви шпонки съединения се проявява като глух и гърчове при всяка промяна на посоката на въртене или праволинейно движение.

Шумът може да бъде оценена и състоянието на единици с търкалящи лагери.

Препоръчваният метод "изкуствени основи", за да се оцени износването на триещите се повърхности на основните части на металорежещи машини.

Този метод се състои във факта, че за носене повърхност прилага предварително ямки специфична форма (фиг. 1, б).

Промяната в режим на триене те практически нямат никакво влияние поради малките размери: дълбочина 50 ... 75 микрона, за дължина на 1.7 ... 2 mm, разстоянието между отворите 100 ... 200 мм.

Ямките на повърхността на триене прави или вдлъбнатина сила диамант пирамида (метод пръстов отпечатък) (Фиг. 1а). или въртящи карбид ролка (начин за "изтриване") (Фиг. 1Ь).

Вторият от тези методи е по-добре, тъй като стените на кладенците е никакъв метал издигане и това позволява по-точно измерване.

Чрез промяна на размера на ямките, т.е. да се намали дълбочината му от изходното ниво по време на работа на машината между измерванията съдени стойност износване.

Дълбочината на ямките се изчислява по формулата

където - дължината на отвора;

- радиус на кривината на вдлъбнатината.

Устройство за измерване на дължина производство ямки IIB-2 ENIMS структура представлява микроскоп четене с винт микрометър.

Ямките на указание трябва да се прилагат в средата в посока, перпендикулярна на движението от него, така че при износване повърхност завършва ямки остават ясни.

В автоматични линии, заедно с метода на "изкуствени основи", поради големия размер на оборудване, които се наблюдават и ограничен достъп до триещите се повърхности за метод за оценка на износване повърхност се използва активация.

Работните части на направляващите средства, шпиндел възли, зъбни и червячни предавки, винтови зъбни колела и други механизми, отговорни подлагат на повърхностно активиране в циклотрони лъч ускорени заредени частици (протони, деутерони, алфа частици). Дълбочина активиран слой трябва да отговаря една предполагаема линейни износващи се части.

Една от основните мерки за борба с износване части от машини - е ефективен смазване на триещите се повърхности. Когато тази повърхност по време на работа, разделени от слой лубрикант и минута нередности (грапавост), които са на разположение на тези повърхности не контакт помежду си.

2.2. Методи за откриване на дефекти и възстановяване на информация

Дефекти. произтичащи по време на работа на оборудването могат да бъдат разделени в три групи:

- износване, причини и контрол на която се обсъжда в предходната точка; Това включва драскотини, рискове, Надира;

- механични повреди (пукнатини, отломки на зъби, счупване, огъване и усукване);

- химично и термично увреждане (изкривяване, мивка, корозия).

Външен преглед. Повечето големи и средни механични дефекти се откриват чрез външен преглед. В някои случаи, извършен с помощта на чук. А тракащ звук при почукване части с чук, показва наличието на големи пукнатини в нея.

дефектоскопия. За да се открият малки пукнатини могат да се използват различни методи за проверка.

Методът на капилярна. Най-прости техники капилярни. Ако, например, да се пропусне елемента на 15 ... 30 минути с керосин, след това в присъствието на течност прониква пукнатини в тях. Избърсване на повърхността на частта до сухо, те са покрити с тънък слой от креда: креда абсорбира керосин от пукнатини, при което върху повърхността изглежда тъмни ленти, показващи мястото на дефекта.

Капилярна метод луминисценция. За по-добро откриване на пукнатини прилага течност, която свети когато се облъчва с ултравиолетова светлина (флуоресцентен метод капилярна). Такава течност е например смес от 5 части керосин, 2.5 части от трансформаторното масло и 2,5 части бензин. Подробности потапя за 10 ... 15 минути в течност, и след това се промива и се суши и след това се облъчва ulrafioletovymi лъчи (живак кварцова лампа). бледо зелено сияние се появява в местата на пукнатини.

Магнитна проверка на частиците. Пукнатините също са открити методи за откриване магнитен недостатък. Подробности е магнетизирана магнитна и полива суспензия (прах от железен оксид се смесва в масло, керосин или вода и сапун разтвор). В местата, където се образуват пукнатини струпвания на прах. Надлъжни пукнатини са открити по време на преминаването на магнитните линии на части от кръг (фиг. 2а). напречна крак в надлъжна намагнитване когато магнитните линии се простират по протежение на оста на частта (Фиг. 2Ь).

Фигура 2 - магнитни проверка на частиците:

и - верига въртене намагнитване; б - схема на надлъжната намагнитване

Флуороскопските метод. Дефекти разположени в материала се откриват чрез флуороскопия. Рентгенови лъчи, преминаващи през проверима елемент, засегнати чувствителни филм, в който празнините се появяват като тъмни петна и гъсти чужди включвания, толкова по-светли петна.

Ултразвуков метод. Понастоящем разпределени ултразвуков метод за откриване на пукнатини и други вътрешни дефекти. За проучване на данните на ултразвукова сонда се прилага, основната част от която е кристален осцилатор на висока честота механични трептения (0,5 ... 10 MHz). Тези вибрации, преминаващи през материала на части са отразени от вътрешните граници (вътрешни пукнатини, фрактури повърхности, мивки, и т.н.) и падат обратно в сондата.

Устройството записва времето на забавяне на отразените вълни в сравнение с радиацията. Колкото повече този път, толкова по-голяма дълбочината, на която се намира на дефекта. За по-добро предаване на вибрации от пробата за изследване подробности последен обикновено се поставят в течен (вода, масло и т.н.).

2.3 Възстановяване на части обработка

Възстановяване на части обработени - Метод размери ремонт - се използва за възстановяване на точността на металорежещи водачи, износени дупки или вратовете на различните части на водещите винтове с резба и т.н. Тъй като най-малко две други частици ремонтиран по-скъпо, отнема време и метална част, и да се замени с по-евтин .. Износените части преведени пространство съответстващ обработка (струговане, рендосване, шлифоване и т.н.) на следващия размер ремонт.

размер Ремонт нарича размер, към който извършва обработка на износената повърхност, когато възстановяването част. Разграничаване на разположение и регулирани размери.

Безплатни размери възстановителни са такива, че няма стойност е зададена предварително, и се получава директно по време на обработката, ще бъдат премахнати, когато носят песни и възстановени форма части. Към получената измерение, съответстващо на персонализирате размера на парчето чифтосване по индивидуален удобно.

Регулация измерение ремонт е предварително определен размер, към който са преработка на износени повърхността, когато коригиране. Така части могат да бъдат произведени предварително, има условия за метод използване взаимозаменяемост за ремонт, ремонт и ускорява.

При ремонт трансфер машина за употреба в нов размер ремонт нарушена размерните вериги с колички или други опори намалени етапни възли компенсатори части.

Възстановяване на 2,4 части чрез заваряване и наваряване

Правилни части за заваряване с паузи, пукнатини, срутване. Настилка заваряване е вариант се състои в това, че износена част на заварка пълнежен материал.

Въпреки това, е необходимо намаляване на части и заваряване настилка да разгледа възможността за деформация (изкривяване) и вътрешни напрежения в подробности поради неравномерното нагряване.

За ремонт на метални компоненти, често използват електродъгово заваряване. Заваряемостта на стомана зависи от неговия химичен състав -. Съдържанието на въглерод и легиращи елементи като хром, манган, никел и др С увеличаване на техния брой заваряемост влошава. Добър стомана могат да бъдат заварени за заваряване или друг вид при нормални условия на производство, без подгряване и без последваща термична обработка. Стомана Limited и особено лошо заваряемост може да произвежда пукнатини в зоната на заваряване, се препоръчва, че изделията са заварени за отгряване при температура от 500 ... 600 ° С, и след заваряване подлага на охлаждане и темпериране.

Подробности за сив чугун могат да бъдат заварени чрез нагряване на предварително споделен с локално парно или без отопление. Заваряване с предварително загряване до 500 ... 700 ° С обикновено се нарича горещо, до 250 ... 450 ° С - за полу и ненагрят - студено заваряване. Най-добри резултати се получават при топлинна заварка.

Широко разпространен метод за подробности за чугун чрез заваряване, запояване месинг тел и пръти от мед-цинков-калаени сплави. Този метод не изисква нагряване на заварените краища да се стопи, но само до температурата на топене спойка.

2.5 Метализация

Методът се състои в стапяне на метала и струята на сгъстен въздух на малки частици, които се въвеждат в нередности повърхностните, чифтосване с тях. Метализиране, могат да бъдат подложени на детайлите на различни материали, работят на спокойствие натоварване. Не са наблюдавани значими отопление метализирани части предотвратява настъпването на вътрешни напрежения и деформиране. Метализация може да се запълва дебелина на слоя и повече от 0,03 до 10 мм.

Обшивка настройки могат да бъдат газ (метал разтопи в пламъка на газова горелка) и електрическа дъга.

В тел дъга пръскане се подава бавно въртящ се валяк, към който телта се захранва от електрически ток. В зоната на пресичане на двата проводника на електрическа дъга, разтопеният метал се изхвърля в струя от сгъстен въздух подробно. Повърхността под метализация преди обезмаслени, и трябва да бъде грапава, което се постига чрез пясъкоструйна обработка, назъбеност длето рязане плитка резба разкъсан (за кръгли части) и по други начини. Щети слой е порест, неговата якост е достатъчна за обработка, но не е достатъчно по-динамичните и ударни натоварвания. Порьозността на отложения слой увеличава трайността на метализирана повърхност, поради по-добро задържане на смазване и триене намаляване коефициент.

Chrome 2.6

Това е процес на възстановяване на износена повърхност на детайла електролитно отлагане хром.

повърхност Chrome има висока твърдост и устойчивост на износване, но не може да търпи динамично натоварване. процес покритие Хром е по-малко в сравнение с гъвкав метализация защото малко частичното дебелина на хром слой - до 0.1 mm (с увеличаване на дебелината на слоя се влошава), както и поради лоши покривни части на сложна конфигурация. Но той има безспорни предимства в сравнение с други методи за възстановяване на част измерения.

Натрупани хром слой след частичното износване може лесно да се отстрани чрез галванични (dehromirovaniem), и по този начин части могат да бъдат възстановени без да се променя многократно основните размери метална заготовка. Използването на размерите хром опростява процеса на обработка, като елиминира окончателно шлифоване. И накрая, процесът се извършва при ниски температури, поради което не нарушава основния метал структура.