Настройка колело (част)

Първа част: В дясното колело не е кръгла. И той не е тънка. И още повече, че, без дърво или карбонова облицовка и анатомични конуси покрити с перфорирана кожа. Така казват, много собственици на тунинговани автомобили. И аз ще добавя, че е добра волан е полезно да има заверено дизайн с aerbegom. Така че, дясното колело може да бъде получена чрез настройка на фабрика кормилното управление.

Различни специалисти, практикуващи различни методи за вземане на вложки и анатомия на волана. Предлагам използване матрица технология на пластилин модел. Предимството на пластелин в модела на формуляра за търсене ефективност. Предимството на матрица повторна употреба в производството на същия руля или кормилата кора фрагменти за други размери.

В средната част на волана не изисква намеса tyuningera- aerbeg трябва да се представят добре. Ремоделиране може да бъде подложен само частично джантата и спици.

01. Конструкцията на ръба, можете да се опитате да копирате само съществуващ колело, но можете да мечтаете със самата форма. Най-лесният начин да си представим волана е добре дошло рисуване върху контурите му в образа actuator- донор. Но, по мое мнение, ние не трябва да се бавим дълго на хартия, тъй като исканията на ергономичност и кормило дизайн може да съсипеш беглец въображение.

02. Това е особено приятно да се подобри пътната колело на престижен автомобил, но си струва да опитате ръката си в нещо по-просто.

03. Повечето съвременни автомобили кормилото в кожа, която отдават под наем на първо място. Под кожата нарича мека джантата гума обвивка.

04. Ако се предвижда да се промени външния контур на волана, а след това ние трябва да се отреже излишната гума от рамката на джантата. Но не се включат в рамките на почистване гума, по-добре да го оставите на места, където това не пречи на промяна в форма.

05. И сега, в един свободен начин, опитайте се да се търсят правилните пропорции и удобни за ръцете от конфигурацията на колело форми на управление от глина. Нека сравним получения калъп от глина ергономична ръкохватка с оригиналния модел. Трансфер характерните изпъкналости, вдлъбнатини и конекторите с модел на клей отново и "помпа" удобство на кормилната ръка.

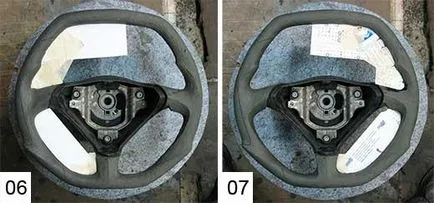

06. Приблизително калдъръмена заедно форма волан започнат да работят по-подробно на една страна. В този случай, вечния спор, че основната глината или мазилката моето разрешение да замазка. Това означава, че аз няма да се полира до огледален блясък глина за отстраняване на почти довършителни матрицата, и почистване на левия относно нередностите, пластилин върху крайния колело замазка. Но пластелин, ние трябва да се установят пропуските в редовете на уплътнението на кожата и острите ръбове счупени пластмасови форма. С пълно пластелин премахнете половината от колелото на картонени шаблони.

07. Схемата за прехвърляне, линиите на прорези и ребра образуват чрез модели От друга страна кормилното глина. дебелина Side може да се контролира поничка шублер сравняване на подходящите места и отдясно наляво.

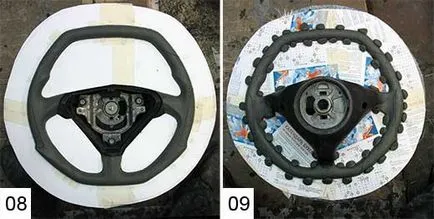

08. И prostroen форма, но не бързайте да се изхвърлят контурите шаблоните. С тяхна помощ, трябва да се направи кофраж за формоване на фланец конектора на двете половини на формата на матрицата.

Както при всяка затворен обем, една част колело може да бъде получена чрез залепване заедно горната и долната кора форма. За производството на тези половини от фибростъкло, ние първо трябва да се направи глина матрица отлят модел. Съединител съгласно фланци разделят кормилното матрица на две отделни половини, което е лесно за производство на горния и долния капак части се кормилното управление.

09. Кофраж фланци трябва да бъдат инсталирани в строго равнината на широк надлъжен разрез на волана. Картон плоча кофраж Аз обикновено се определи парчета от пластилин върху обратната страна.

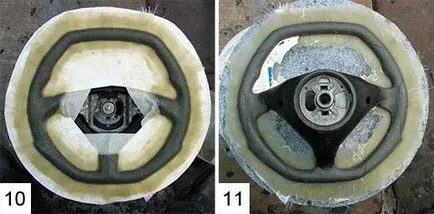

10. Работата с фибростъкло, и по-специално контакт формоване на полиестерна смола импрегнирани фибростъкло е почти неограничени възможности за получаване на триизмерни форми. Материалът в течно състояние свободно обгръща повърхностите на всяка кривина или конфигурация. Напълно закалена композит може да се използва за други цели. При формиране на празни матрици не обикновено се използват gelcoats (специална работна повърхност гъста смола) и скъп матрица смола. Въпреки това, се отчита, че понякога "злоупотреба" zagustitelem- аерозил (стъклен прах). Моите относително дебели резултати смола добра грапавост и модел запълва остри ъгли на формата. Но в формоване се отразява на качеството и подсилващия материал. Първите няколко слоя, по-специално за сложни повърхности, аз потулен стъкло мат марка 150 или 300. не съветвам да наложи много sloev- веднъж това неминуемо ще доведе до деформации на фибростъкло. още след един час или половин смолата се втвърдява, но процесът на полимеризация все още в ход.

11. В същото време, на първия формоване полимеризира, аз завърти колелото и подредено картон кофража. За това смолата не се залепва към кофража I предварително намазани отделяне й състав на базата на восък (тефлонови автомобили plirol).

12. Когато няма сепаратор, и времето е кратко страна, лента контактната повърхност на самозалепваща лента. Лесно се отстранява от втвърдения poliefirki. Така че този път е затворен фланец.

странични модели 13.Nizhnyaya също са обхванати от един слой от фибростъкло. След смолата "роза", т.е. първият от течността преминава в желе-подобен и след това се затвърди отново, флип колело. В предната част на модела налага слой с дебелина мат клас 600 предварително оголване предишния слой пластмаса шкурка. По този начин, алтернативно наслагване на слоеве изграждат до дебелина от кора матрица 2-2,5 mm (който съответства на един слой подложка марка 300 и 600 маркират слой 2).

14. Напълно лепени матрица се поддържа за през деня, въпреки че в постоянно бързат вечер overmoulded матрица е вече сутрин ходи на работа.

15. съвместими и омекотени течни фибростъкло Хардън показва хитър си. С поглед към лицето му бонбони иска да похарчи за ръка. Но невидими, стърчащи стъклени игли може значително да нарани ръката си. Така че на първо място аз съм малко ние почистване повърхността на формата с шкурка. Шаги, бодлива край на матрицата да бъдат отрязани, оставяйки 25-30 мм фланец. На разстояние 10 мм от схемата на ръба да бъдат пробити в фланците на монтажните отвори за винтовете. Като такива, матрицата е готов да го ядат.