Методи за подробности

Ремонтът практикуват следните основни начини за възстановяване на износените части. механична и пейка работа, заваряване, облицовки, покритие, хромиране, никелиране, ostalivanie, залепване, повърхностно втвърдяване на части и възстановяване на формата си под налягане. Обикновено, след подробности за намаляване на един начин се подлага на механична обработка или ключар което е необходимо за възстановяване на разтоварване, свързани компоненти, премахване овалност или техните тънки повърхности осигуряват желаната повърхност.

Механична обработка и ключарски понижено части с планарна чифтосване повърхности (направляващите скоби, ленти, клинове). Когато носи релси на 0.2 mm тях остъргване се намалява, когато се носи до 0,5 мм - смилане и време носят повече от 0,5 мм - крепеше последвано от смилане или остъргване.

При ремонт шахти, шахти, винтове и м. П. Главно проверка и възстановяване на техните централни дупки. След това, на повърхността със слаб износване (драскотини, рискува овалност до 0.02 mm), полиран, и за изграждането на значително износване, и земята да се кълчи извънгабаритни.

При ремонт износени части често имат затруднения при избора на части базиран метод за обработка, поради промени в основните бази данни инсталация износени части. В такива случаи, това не е насочена към главната инсталация, както и за подкрепа на базите, а от тях са на обработката на работните повърхности. Заедно с възстановяването на части машинно в ремонта на безполезни част понякога се заменя с нов.

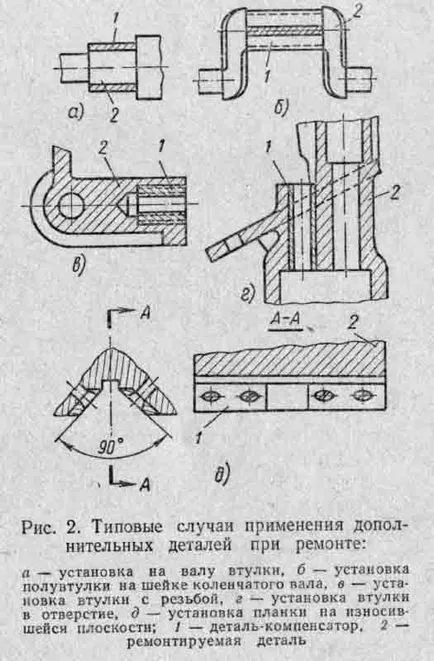

Използването на компенсатори износване. За да възстановите оригиналното засаждане на частите на чифтосване, с тяхното значително влошаване на частите, използвани компенсатори. Една от частите на чифтосване се третира с точност до размера ремонт и се вмъква във втора междинна част-компенсатор. Детайли компенсатори могат да бъдат взаимозаменяеми и подвижни. Сменяеми дилатационни фуги, инсталирани във връзка, в която се е показала носят по време на ремонт. Преместване компенсатори определени, когато е възможно, без да ремонт компенсатор съответното преместване спрямо основните части за елиминиране на разликата формира поради износване на частите. Компенсатори за взаимозаменяеми цилиндрични части служат втулка и пръстен и да ploskih- ремък. За най-често срещаните звена на металорежещи машини сменяеми части, е препоръчително да ловят компенсатори предварително в съответствие със скалата на размерите на ремонт.

Типични примери за приложение компенсатори части, използвани за премахване на износване интерфейси, показани на фиг.2. При износване на външната цилиндрична повърхност на вала това отливането или постави върху втулката за лепило (фиг. 2а). Носят колянов вал монтиран половината втулка (Фиг. 2Ь). Ако дупката е "развитие" нишка, за завиване има допълнителен ръкав (vvertysh) с новосъздадената подслушвани (фиг. 2в). При износване на вътрешната цилиндрична или конична повърхност отчасти също добавя втулка (Фиг. 2D). Амортизационните равнини често компенсират лента (фиг. 2е), който се завинтва на компонента да се ремонтира. Както се вижда от примерите, взаимозаменяеми части, в повечето случаи свързани с един от съединителните части с помощта на преса монтаж, винтове, заваряване или лепило универсална.

Ремонт на повредени и запечатване пукнатини. Дефекти възникнали в подробности, тъй като в резултат на вътрешно напрежение, много усилия, или в резултат на механични повреди (пукнатини, дупки, големи неравности, драскотини и чакъла), премахване на монтьор обработка. Пукнатини и дупки запечатани, сварено, се налива, метализирани, сложи карфици и лепенки. Пластирите се използват за затваряне на големи дупки и пукнатини, свързващ пластира към основната част от винтове или нитове. За железни и дуралуминий компоненти с помощта на винтове, както и за стомана - и дори нитове.

Възстановяване на части от заваряване и облицовка

Когато се използва ремонт на заваръчна техника: за постоянни връзки при възстановяване на унищожени или повредени части, за възстановяване на размерите на износените части и повишаване на тяхната устойчивост на износване чрез наслагване на по-устойчиви метали.

Автоматизирани процеси при заваряване и заваряване са по-добри и по-доходоносно от ръчни методи. Най-широко използваните в практиката на ремонт получи автоматична и полуавтоматична заварка дъга и настилка под поток. Ръчна, методи за заваряване и настилка по-малко съвършен, но са от съществено значение за ремонт на машинни части в специализирани сервизи, благодарение на маневреност, гъвкавост и простота на процеса.

Газ за заваряване се използва за възстановяване на детайлите на сив чугун. Подробности за малки размери и тегло са заварени без подгряване, а големи части са предварително загрят.

Електродъгово заваряване е по-икономичен и произвежда по-надежден заварка в сравнение с газ за заваряване.

Правилната подготовка на изделията за заваряване осигурява високо качество сплав слой и силната си връзка с основния метал. Преди заваряване части се почистват и нарязват им край. части Повърхностните пречистват стомана четка, файл, абразивна кърпа, абразивни колело, пясъкоструйна обработка, след това се промива с бензин или керосин, и се подлага на алкално ецване. Ръбовете на листовете да бъдат заварени край до край се нарязва (косите) под ъгъл (60-70 °), и ръбовете подравнени отвори и паузи.

Настилката е един от основните методи на компоненти за възстановяване. Той се използва широко в случаите, когато триещите се повърхности трябва да се даде по-голяма издръжливост. Сливане на две, три или повече слоеве често са трудни сплави, ще удължи живота на частите няколко пъти. качеството заваряване до голяма степен зависи от състоянието на възстановената повърхността. Желязо и стомана части от мека стомана преди заваряване обезмаслени за премахване на масло от порите и пукнатините. За подробна информация относно тази повърхност с газова горелка, горелка или пещи за отопление. Сажди покритие на оксиди след калциниране се отстранява от подробностите на повърхността на абразивна кърпа или навлажнена с керосин или бензин. Детайли за планиране настилка лекувани с метални четки или абразивни колела.

Възстановяване обшивка части

Прилагането на метализация се нарича стопения метал към детайла. Стопеният метал в специален апарат - metallizer струя въздух или газ пулверизира в минута частици и се прехвърля към предварително приготвен повърхността на детайла. Нанесения слой не е монолитна, но е пореста маса, състояща се от окислени малките частици.

Метод метализация намалени размери места за търкалящи лагери, зъбни колела, съединители и списания на колянови валове т. Е. Към метализиран слой е здраво свързан към повърхността на част, повърхността се почиства от прах и масло и се подлага на песъкоструене.

Твърдостта на покритие покритие отложен върху качеството на материала.

галванопластика

За подобряване на твърдостта на повърхността на части и да се увеличи тяхната устойчивост на механично износване, както и за възстановяване на размерите на части са покрити със слой от хром (хром) дебелина 0,25 мм и 0,3 мм.

Твърди хром покритие разделя на два вида: порести и гладки. С гладка обшивка грес върху повърхността на детайла не е проведена, поради лошото "Мокрещата". Когато частите настъпва сухо триене на триенето повърхности показват грапавини. За да се преодолее това ограничение се прилага пореста хромово покритие. Порите и каналите, оформени на външната повърхност на компонент, смазващото средство се забавя, което намалява износването и удължава срока на експлоатация на части. Твърд хром покритие се нанася върху гладки размери възстановяване на части, работещи с сглобка със стегнатост, и порест - за компоненти, работещи при значителни специфични налягане, високи температури и при високи скорости на плъзгане. Пори и канали в покрития с хром най-често са по електрохимичен път с помощта на анодна ецване.

Възстановяване на части с галваничен изграждането на слоя стомана (ostalivanie или цимент) - е един от най-ефективните методи за модерен ремонт технология. Ostalivanie разлика хромиране е способна да прилага метален слой значително дебели (2-3 мм или повече). По този начин, е препоръчително да се възстанови; елементи с сглобка със стегнатост или части с ниска твърдост на повърхността; части, работещи триене износване на стойност по-голяма от 0.5 mm; части, работещи едновременно на стачки и istira комплект.

Възстановяване на износените части налягане

Повредени и износени части могат да бъдат намалени налягане. Този метод се основава на пластичността на метали, т.е.. Е. Тяхната способност да променят геометричната форма под влиянието на външни сили, без да бъдат унищожени. Подробностите са намалени до номиналните размери с помощта на специални инструменти, чрез преместване на метални части с части сляпо порции към своята износена повърхност. Когато възстановяването променя части налягане не само от външната си форма, но също така структурата и механичните свойства на метала. Прилагането на лечение налягане може да се възстанови подробности материал, който има пластичност в студена или топла състояние. Промяна на формата на част и някои от неговите размери, в резултат на преразпределение на метал не трябва да нарушава тяхната ефективност и намаляване на експлоатационния живот. Механичната якост на възстановените части не трябва да бъде по-ниска от тази на новите части.

Основните видове намаляване на налягането на различни части включват:

- утаяване ръкави намаляване на пръстите на съоръжения;

- разпределението на намаляването на пръстите бутала, машинни ролки и т.н. и т.н..;

- намаление на възстановяването на Опорите и втулки;

- вдлъбнатина в съоръжения за намаляване и зъбни ролки;

- редактирате, за да се коригира и гладки колянови валове и лостове;

- набраздяване да се увеличи диаметърът на вратовете и списания вала чрез повишаване миди метал по време на образуването на жлебовете.

Метод пластична деформация за резервни части се прилага не само за възстановяване на размерите на износени части, но също така да се увеличи тяхната здравина и издръжливост. Повърхностно втвърдяване на части увеличава устойчивост на износване и устойчивост на компоненти.

Пластично деформиране на части също се произвежда чрез третиране с желязо или стомана изстрел щамповане, полиране ролки или топки.

Възстановяване и съединителни части използват пластмаси

За да възстановите износените части при ремонта на металорежещи машини, използвани пластмаса. Като лепило пластмаси са широко използвани за свързване на счупени части, както и за получаване на фиксирана връзка на части, изработени от метални и неметални материали. При ремонт машини най-широко използваните пластмаси като PCB, пластмаси drevesnosloistye и бързо втвърдяване plastmassa- stirakril. Текстолит drevesnosloistye пластмаси, използвани за ремонт на износени повърхности на водещите машини, производство на зъбни колела, плъзгащи лагери, втулки и други части с носещи повърхности на триене.

Процесът на възстановяване залепване части се състои от три стъпки: подготовка на повърхността, и свързване на шевовете. Повърхността на частите да бъдат свързани са почистени от масло, мръсотия и добре удобно. Лепилото се нанася с четка или стъкло стик. Течен се нанася лепило върху двете повърхности чифтосване.

За свързващи компоненти, работещи при температура от 60-80 ° С, се прилагат лепило BF-2. За свързване на компоненти, действащи в алкална среда, - лепило BF-4. С BF-6 свързан плат и гума към метал.

BF лепило се прилага към повърхността на свързване на два слоя с интервал от около 1 час 15 минути. Частите да предприемат една до друга (1 - 15кг / ст2) и се поддържа под налягане.

Изложение залепени части под налягане