Маршрути на работа - инструкции за поддръжка и ремонт на системата

Страница 3 от 7

3.1. Общи инструкции.

3.1.1. При ремонт на производител (мениджър) работата трябва да обърне специално внимание на персонала по поддръжката на мерки за привеждане в съответствие, че не допуска проникване на черупки клапани, зъбни колела, тръби чужди обекти, както и действия, които пречат за загуба или повреда на съставни части и възли.

3.1.2. По време на поддръжка и ремонт на персонал ЕО (изпълнители) инсталира щепсела или затваряне на тръбите фланци, съединители, клапани, елиминирайки по този начин проникването на прах и чужди тела.

3.1.3. Преди началото на работната зона трябва да се почистват от чужди предмети на работното място на необходимото оборудване трябва да бъде на разположение.

3.1.4. По време на ремонт клапани Група отстранява персонал мотор-редуктора за обслужване на оборудването процес и зоната на PIC се дава на група от услуги PIC електрически части за (или) тестове и ремонт.

Резултати ремонт, настройки за изпитване и задвижващи са направени в счетоводната документация (виж приложение 12), майстор група услуги електрически части PIC и са неразделна част от отчетната документация за поддръжка и ремонт на кранове като цяло

3.1.5. Уплътнения, изработени от каучук, Паронит, картон, печати са били в употреба, не са обект на по-нататъшна употреба.

3.1.7. Преди започване на демонтажа на всяко от съединенията, е необходимо да се старателно чисти и изплакнете детергентния състав, ако е необходимо.

3.1.8. При монтажа и демонтажа части на клапаните, необходими за използването на конкретен инструмент, както стандартни и специални, след като учи на правилата за използването на този инструмент.

3.1.9. При засичане на дефекти (увреждания) във вътрешните кухини и от външната страна трябва задължително да бъде уведомен бригада майстор извършване на работа, старши майстор PIC площ, акт се прави на проверка (вж. Приложение 1) и е определено от допълнителна работа, за да се отстрани дефекта.

3.1.10. Отделните фините детайли на клапана и неговите задвижващи (крепежни елементи, заключващи пръстени, щифтове и т.н.) трябва внимателно да се сгъват в специални тави, кутии (каси) с определяне на техния брой.

3.1.11. Разглобена клапани и шофиране трябва да е свободна от замърсяване и подсуши поставен върху дървени, гумени подложки, за да се избегне увреждане на контактни повърхности и филм крекинг. Също така е необходимо да се следи състоянието на кацане и уплътнителни повърхности на частите и внимателно да ги предпази от повреди.

Това е забранено да се постигне чук или друг обект на повърхността на фланеца за запечатване за отстраняване на прилепващо подложка. За тази цел е необходимо да се използват чистачи и шмиргел кърпа.

3.1.12. При отстраняване на частите трябва да се отбележат техните положения.

Забранено е да се разменят двете страни симетрични части.

3.1.13. Затягане на резбовани връзки

Ядки, подредени в кръг, опънати на кръст, а на първо всички ядки трябва да бъдат затегнати до половината или една трета от затягане, а след това по същия начин до края.

В групата на резбови съединения следващите затягане ядки причини samooslablenie вече затегна, с понякога значителен диапазон - 20-25%. Гайки и болтове щифтове съединения отговорен целесъобразно след затягане малко отслабена и след това retightened. Това се постига чрез увеличаване на твърдостта в ставите на частите. Ако сдвояването има еластично уплътнение 24, или 48 часа след време монтаж трябва да се затегнат ядки.

По време на демонтаж на резбови съединения препоръчително да се придържат по обратния ред на тяхното развиване на гайките. Това ще предотврати нарушаването закрепени части. Препоръчително е първо да завиете леко разхлабете всички ядки и след това да ги он-завийте напълно.

За да се осигури херметичност на връзката затягане на изискванията за еднородност се подобрява още повече. Непълни и неравномерно триизмерни затягане ядки (болтове) може да причини деформация на части под действието на вариабилните натоварвания, нарушения сал-ност на съединение т. Е. Причина лошо монтаж, което води до по-бързо износване монтаж и клапани цяло.

Техническите изисквания за монтажа на отговорни съединения с резба, определени пределно допустима стойност на въртящия момент, който трябва да се затегне винтове или болтове (родословни).

Моменти всмуквания, съхраняват при монтаж, обикновено като функция от номиналния диаметър на нишка, с вземане на скобите материала. За връзки на марки стомана 30 - 35 (ГОСТ 1050-88), стойността на момента на затягане взето следващата.

Големината на затягането

Тата диаметър номинален резба в мм

Изплакнете клапан части в промивния разтвор. Почистване и измиване произвеждат само дървен предмет, четка и четка

Избършете всички части суха кърпа без власинки.

За да се разпространи подробностите на пейката, така че да се предотврати евентуалното им падане и докосване.

Поставете елементи или уплътнителни повърхности на субстрата специално мека гума или дебел плат сгънати в няколко слоя.

Липсата на замърсяване, следи от корозия на детайлите.

След избърсване кърпа върху детайлите трябва да бъде не конци, пух.

Разтворът на промиване или бензин "Nefras" измиване вана за почистване на части, гумени ръкавици, респиратор, четка с меки четина, парцали, гумена подложка (меки или подплатени).

Разрешено: 1.Rakoviny Æ и дълбочина

- до 2 мм в произволен брой и разположение;

-от 2.1 mm до 6.0 mm, не повече от 10 броя в uchastke180h180 mm, но не повече от 20 броя. до уч-ке 300x300mm. 40 бр. UCH-Ke на 500 х 500 mm;

2. Издатините, депресии до 8,0% от дебелината на стената, но не повече от 6 mm и дължина 200 mm и с плавен преход към основна повърхност

3. Мрежа повърхностни дефекти с микропукнатини тип метални оксиди дълбочина от не повече от 1.6 mm.

Пукнатини, шупли, мивки, прогнози, депресии вече не са валидни

Механични дефекти проба, ако е необходимо - с последващо заваряване кожа. лечение.

Премахване на дефекти по заваряване се осъществява от отделно техническо решение или PCO, с регистрация на документи в съответствие с № 0-18-06P (REM)

персонал OKMiD по искане на ЕК.

VC IR (QC, ако е уместно, или IPC)

Повърхностен единична заоблен прекъсване максимален размер до 1 mm в количество от 3 парчета с дължина до 100 мм дължина или обиколка на седалката в количество от 9 части в целия работен повърхността на седалката. Грапавостта на повърхността на земята от -0.32 микрона Ра.

Уплътнителни опорна повърхност на самолета - не по-малко от 0.8 ширината (проверява върху лентата, се формира на повърхността на уплътнението по време на лепинговане)

А 451SM40 (фин)

винт-винторезни, ръчни машини за смилане клапани

1. изземване вдлъбнатини на уплътнителната повърхност на максимален размер на повече от 1 mm.

2. пукнатини, ексфолиране на уплътнителни пластини чрез заваряване, остатъчната височина на отложения слой по-малко от една мм

1. смила уплътнителната повърхност на седалката.

2. Вентилът се изрязва на тръбата. Cut седалка. New седло е заварена, след което клапанът е монтиран в тръбопровода

персонал OKMiD по искане на ЕК.

VC IR (QC, ако е уместно, или IPC)

Повърхностен единична заоблен прекъсване максимален размер до 1 mm в количество от 3 парчета с дължина до 100 мм дължина или обиколка на седалката в количество от 9 части в целия работен повърхността на седалката. Грапавостта на уплътнителната повърхност на -0.32 микрона Ра.

Уплътнителни опорна повърхност на самолета - не по-малко от 0.8 ширината (проверява върху лентата, се формира на повърхността на уплътнението по време на лепинговане)

Caliper, винт-машина за рязане, обиколки, лепинговане прах борен карбид № 3-10, диамантени пасти ASM60 / 40 HBM, ASM28 / 20 HBM

1.Zadiry вдлъбнатини по повърхността на натрупването на повече от 1 mm

2.Treschiny, разслояване натрупване повърхност, за да се намали височината на отложения слой до 2 mm или по-малко

1.Tochit на струг, и след това се смила уплътнителната повърхност на седалката.

2 ядат през сплав слой на база метал, заваряване се извършва електроди

CN - 6L последвано жлеб и лепинговане.

Може да се замени с една чиния

Магистър ЕО има независим контрол

Махнете предпазната капачка и се проверява чистотата на линия.

Инсталирайте отстранен клапана на редовно място.

Поставете тръбни уплътнения между фланци и вентила.

Проверете позицията на уплътнението между фланците.

Инсталирайте плоски и пружинни шайби на всички болтове.

Смазване резба повърхности на болтовете.

Завийте гайката на шпилката.

Затегнете гайката в съответствие с диаграмата на затягане (Фигура 21).

Mzat момент на затягане. = 16 kgcm.

Тръбопроводът (клапанно тяло) трябва да бъде прах и чужди тела.

Уплътнението се центрира между уплътняващите повърхности, се променя по-голяма от 2 мм не е разрешено.

Неравномерното съвместно разкриване периферно оставя не повече от 0.3 mm.

Гаечен ключ (главата), динамометричен ключ, отвертка ключар, шублер.

Циатим-201 ГОСТ 6267-74

Гарнитура изместен повече от 2 мм.

След затягане на гайките на фугата между тялото и капака е описан неравномерно (0.3 mm).

Определи уплътнението посредством тънка отвертка.

Разхлабете всички ядки и повторете облаче, всеки път, измерване клирънс шублер между тялото и капака.

Магистър ЕО предвижда независим надзор е поправена

Разрешено: 1.Rakoviny Æ и дълбочина

- до 2 мм в произволен брой и разположение;

-от 2.1 mm до 6.0 mm, не повече от 10 броя в uchastke180h180 mm, но не повече от 20 броя. до уч-ке 300x300mm. 40 бр. UCH-Ke на 500 х 500 mm;

2. Издатините, депресии до 8,0% от дебелината на стената, но не повече от 6 mm и дължина 200 mm и с плавен преход към основна повърхност

3. Мрежа повърхностни дефекти с микропукнатини тип метални оксиди дълбочина от не повече от 1.6 mm.

Пукнатини, шупли, мивки, прогнози, депресии вече не са валидни

Механични дефекти проба, ако е необходимо - с последващо заваряване кожа. лечение.

Премахване на дефекти по заваряване се осъществява от отделно техническо решение или PCO, с регистрация на документи в съответствие с № 0-18-06P (REM)

персонал OKMiD по искане на ЕК.

Ядки и шипове трябва лесно да се завинтват по цялата дължина на шпилки с резба.

Липсата на фасетки от резбованите повърхности.

Повърхностно грапавост - не повече от 40 микрона в Rz.

Фенер, габарит лупа резба метрична резба, конци режещ инструмент (кранове, матрици), зенкер ъгъл J = 90 # 730;

Шублер ShTs-1-125-0.10, измервателни уреди,

Плаките тестване, многоъгълник UP-1-250.

1. резба боядисани повърхности, имат убождания.

2. гайки (болтове) са струпани лица код ключ Намаляване номинален размер ключ гайка повече от 3%, конецът разкъсан или износени.

3. братства са сгънати, скъсани или износени резби.

4. В резбовани повърхности са изчезнали фаска.

1. Почистете и възстановяване на повърхността с резба с кранове, умира.

2. Замяна на винтовете.

3. Възстановяване на повърхността с резба с помощта на матрици.

4.Vosstanovit фаска фаска нож върху респ. машина или natfilem.

Проверете ангажира червяк.

Инсталирайте капака на редуктора върху етикетите, поставени при демонтажа (фигура 58).

Инсталирайте пружинни шайби и шайби за всички болтове.

Мазнините смазване винтова резба повърхност. Увийте всички болтове на капака на редуктора (фигура 59) *.

Въртящ момент Mzat = 5 КГМ.

Бавно завъртете червея. (Брой на оборотите, равен на съотношението на обратен на двойката намаляване предавателно отношение на червей).

Развийте капака болтове и да го премахнете.

Премахване на понижаващия червей колело.

Огледайте и измерване на контактното петно на зъбите на червячното колело.

С положителен резултат, събира предавка, гресирани кутия и затваряне на капака (Фигура 58, 59)

Въртенето на червея трябва да е гладка и без засядане.

Спот контакт зъбите на червячното колело да бъде разпределена като образ, представен на фиг. 60b.

Paint трябва да покрива повърхността на зъба е не по-малко от 50% във височина и 50% от дължината на зъба (8 степени на точност).

Схема на измерване и изчисляване на контактната повърхност, вижте раздел 4, параграфи 4.1.2.

Лубрикантът трябва напълно да покрива короната на колело червей и червея. Останки от грес трябва да бъдат включени в кухината, където червея.

Фенерче, лупа, шублер ShTs-1-125-0.10.

Или главата гаечен ключ.

Лопата за смазване.

Циатим-201 (1 kg)

оста на симетрия на червей предавка се измества наляво или надясно (Фигура 60а, Фигура 60Ь).

Инсталирайте разделители на врата на вала на червей (от страната, където се компенсира контактното петно.

Подстригване на струга от другата страна на яката на тягата на вала на червячното колело.

Дебелината на дистанционната втулка и надбавката слой за обработка избран тяга яка добре, но още половин офсет стойност.

Изработване чрез ангажиране на червей съоръжения.

За периода на тестване позволи да не се затвори капачката лагер отвор.

Измерва страничната разликата зацепено червей - червячното колело.

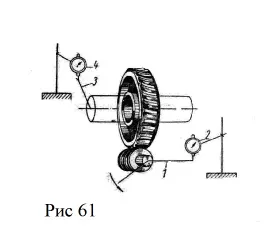

Събиране на измерване верига (виж фигура 61).

Клирънсът се измерва с помощта показатели 2 и 4 ръкава 1, 3.

Ако дължината на рамото 1 е равен на R, тогава показанията на индикатора 2, разделени от мащаба на R / 3600 ще съответстват на ъгъл J секунди.

Изчисляване на реакция при предаването е показано в раздел 4, параграфи 4.1.3.

Gara

Dial междурелсие ICH 10 kl.0 ГОСТ 577-68.

Хлабини в предаването по-малко от допустимото.

Хлабини в предаването е по-голямо от разрешеното.

Завъртане на червея 5¸10 завои и за пореден път правят измервания реакция. Ако многократно измерване на реакция или по-малко от максимума, след разглобяване на предаването, измерете разстоянието център на машината координатната-rasstochnom, когато неприемливи отклонения от сонди за лагерите и zavtulit длето zavtulenye дупка събрание.

Ако разстоянието е в рамките на толерантност, измерване на геометрията на колело червей и червея