Кокс и коксуване - химия

Сох-сив, леко сребро, порест и много твърд, повече от 96%, състоящ се от въглерод и се получава grevanii-на въглища или нефтени смоли, без достъп на въздух при 950-1050 ° С Процес polucheniya- кокс от преработката на природни горива, наречени коксуване.

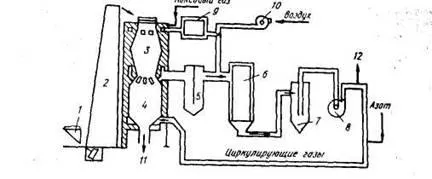

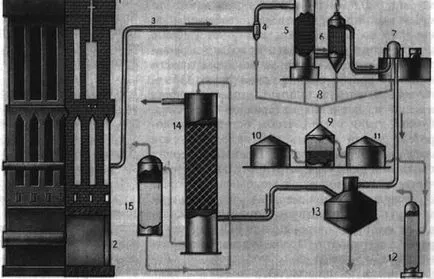

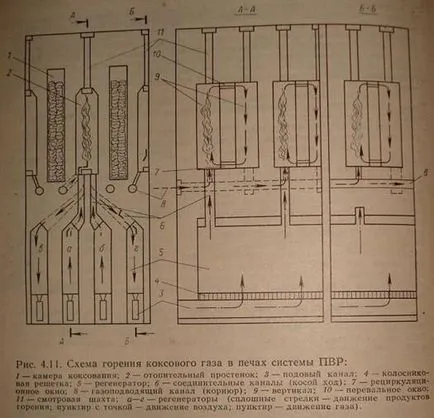

Управление коксуване: 1 - кокс батерия; 2 - събиране тръбопровод на продуктите на горенето; 3. - газопровод; 4. - сепаратор за кондензата; 5. - газ охладител; 6. - електростатичен утаител; 7. - вентилатор; 8. - тръбопровод за кондензат; 9. - картера; 10. - смола хранилище; 11. - съхранение на амонячна вода; 12. - амониев колона; 13. - карбонаторен; 14. - бензен скрубер; 15. - бензен колона.

Кокс, използвани за производството елек-trodes, за филтриране на течности, и най-важното, за намаляване на желязо от железни руди и концентрати, в процеса на пещта взрив на топене на желязо. В кокс доменната пещ се изгаря и произвежда въглероден оксид (IV):

който взаимодейства с гореща Кок-KGS да образуват въглероден монооксид (II):

Въглероден моноксид (II) се нулира и желязо-LEM, първият от железен оксид (III) се образува от железен оксид (II, III), последвано от железен оксид (II) и, накрая, желязото:

FeO + CO = Fe + СО2 + Q

В резултат на процеса на доменна пещ течност, получена желязо сплав чугун сплав, Co-участие в желязна руда и рок въглища кокс, - въглерод, силиций, Mar-Ganz, фосфор и сяра.

Коксуващи се появява през ХVIII век. когато е консумация на горите за производство на въглен, използван в топене на желе, стана застрашаващи и необходими заменя резба това въглища към други горива. През 1735 първият взрив топене на кокса се проведе в Англия.

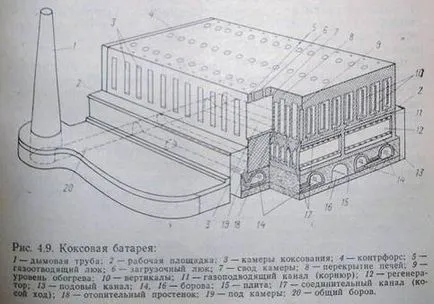

В днешно време, 10% от световното добива ка-променлив въглища се превръща в кокс. Коксуващи се провежда в камерите на коксовата пещ, нагряване на извън Vai изгаряне на газа. Когато shenii роза каменовъглени-prois провеждаме различни процеси. При 250 0 ° С се изпарява влагата от него, СО и СО2 са разпределени; при 350 0 ° С въглища е омекотена, ди-преходи в пастообразна, пластично състояние, той излъчва въглеводороден газ braznye и кипене, както и азотни и фосфорни съединения. Тежки остатъци YZ листове са синтеровани при 500 0 ° С, давайки знак. И при 700 0 ° С и над тези полу-ryaet остатъчни летливи вещества, предимно водород, и се превръща в кокс.

Всички летливи вещества влизат събирането газ, а останалата гореща кокс ви-talkivayut гасител в така наречената всички гон, където се охлажда (гаси) във вода или инертен газ. Летливите вещества по CON форма densation амонячна вода и смолата. Част от некондензиращ газ се използва за нагряване на въглищата в камерата на пещта; п-остатък, амонячна вода и смолата ще разпадането Botko. На тези различни готови Neorio-Ганич и органичен (предимно ароматен) съединение. От 1 тон въглища произвежда около 800 кг кокс, газ и 150 кг от 50 кг на други вещества.

Важен източник на промишленото производство на ароматни въглеводороди, заедно с маслото на обработка на коксуващи се въглища.

процес коксуващи може да се извършва в лабораторни условия. Ако въглища се нагрява силно в желязо тръба без достъп на въздух, след това след известно време се наблюдава отделяне на газове и пари. Изображението на U-тръба Th кондензирано смола с неприятна миризма и над водата, съдържаща амоняк. газове преминаване допълнително събрани в съда над водата. тръба желязо след преживяването е Cox. Събраният газ изгаря и се нарича коксов газ.

По този начин, чрез нагряване на въглищата, без достъп на въздух са оформени четири основни продукта: кокс, каменовъглен катран, амонячна вода, коксов газ.

производството на кокс в общи линии има много общо с лабораторен опит коксуващи се, че е така, сякаш тя играе в голям мащаб.

Когато въглища се загрява без достъп на въздух до 900-1050 ° С резултати в своята термично разлагане да образуват летливи продукти и твърд остатък, кокс.

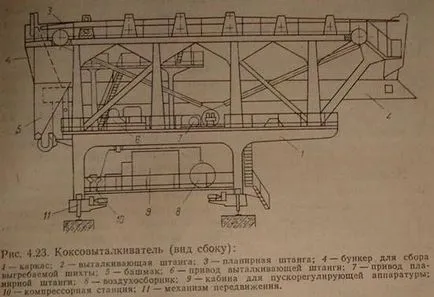

процес коксуващи продължава около 14 часа. След като приключи, оформен koks- "кокс торта" -vygruzhayut от камерата в каретата и след това се гаси с вода или с инертен газ; камерата се зарежда нова партида на въглища и процес коксуващи се започва отново. Коксови процес въглища партида. Основните продукти: кокс, 96-98% въглерод; коксов газ 60% водород, 25% метан, 7% от въглероден оксид (II) и други странични продукти. каменовъглен катран (бензен, толуен), амоняк (газ от кокс), и други.

След охлаждане на кокса сортирани и подава към топилни пещи за доменни пещи.

Летливите продукти се отстраняват през отворите в горната камерите и се подават в обща газ камера, където, както в нашия опит, кондензираната катран и амонячна вода.

От некондензиращ газ се отделя амоняк и леки ароматни въглеводороди (предимно бензол). За да се извлече амоняк газ се пропуска през разтвор на сярна киселина; полученият амониев сулфат се използва като тор на азот.

Ароматни въглеводороди, получени чрез абсорбция на разтворителя и последваща дестилация на получения разтвор.

От каменовъглен катран, получен чрез фракциониране хомолози на бензен, фенол (карболовата киселина), нафтален и сътр.

Коксов газ почистване след се използва като гориво в промишлени пещи, тъй като тя съдържа много горими вещества. Тя се използва и като химически суровини. Например, от кокса възстановени водороден газ за различни синтези.

Проблеми на използването на въглеводороди:

Доскоро гориво баланс на страната отчитат огромен дял от петрола. Във връзка с развитието на предаване на енергия се извършва с помощта на енергия от нефт и нефтопродукти като гориво в широка употреба за тази цел природен газ, въглища, използването на ядрена енергия. Това означава, че тежките остатъци от преработката на нефт, мазут, ще бъдат по-пълно, преработени в светли петролни продукти, необходими за съвременния органичен синтез. Химически науки задача ще намерите по-ефективни начини за преработка на нефт, природен газ и свободен, въглища, шисти, както и за подобряване на съществуващите за по-пълно и всеобхватно използване на природните въглеводороди.

Получаване на синтетични течни горива не е нов проблем. Монтаж на въглища хидрогениране е въведена в Германия през 1923 г., а през 1943 г. го от 2 милиона тона бензин и 800,000 тона дизелово гориво е получена в Германия. Метод за получаване на изкуствен течно гориво е много скъпо и се държи при налягане 70 МРа и температура 180 С в годините след войната, въглища хидрогениране практически загуби търговска стойност.

В момента учените разработени икономически по-изгодни методи за въглища хидрогениране, използвайки ефективни катализатори, които ще дадат възможност за намаляване на температурата и налягането.

Друг обещаващ начин за производство на синтетични течни горива е неговия синтез от въглероден моноксид (II) и водород.

Информация за "кокс и Коксуването"

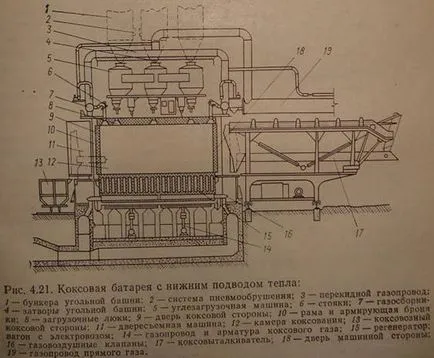

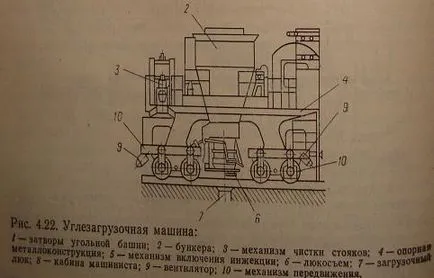

нашата страна и съседните държави, 7 региони на Казахстан, Узбекистан, Армения, Грузия, Украйна и други региони. 3.2 Описание на технологията на производството на кокс (виж въпрос на въздействието на големи отдели на предприятието върху околната среда) 3.2.1 Кратко описание на технологията на производство на съвременни коксови заводи - мащабна интегрирано производство, инч

Оборудване основни, следователно възможни изменения и допълнения. Затова преразгледа безсмислена. Нека да преминем към следващия не е маловажен въпрос, свързан с продуктите на коксуващи се. Характерни висока температура карбонизация продукти едновременно с кокс, образувана по време на редица течни и газообразни продукти: феноли, бензени, смоли, коксов газ, както и не.