Химическа стоките вискозни влакна

вискоза влакна

Влакна от изкуствена коприна (от латински viscosus - лепкави, вискозни), изкуствени влакна, формовани от вискоза - концентриран разтвор на натриев целулозен ксантогенат в разреден разтвор на натриев хидроксид.

Първи вискоза. Суровината за производството - дървесна маса, съдържаща 95-99% влакно образуващ високо молекулно фракция със степен на полимеризация на 800-1100. Основните етапи на процеса: Получаване на алкална целулоза, ксантогенат синтеза му на разтваряне, подготовка вискоза формоване.

Етапът на първия метод включва:

1) лечение целулоза 18-20% воден разтвор на натриев хидроксид (мерсеризация) за 5-15 минути при 45-60 ° С и течен модул (съотношението на натриев хидроксид до теглото на маса) в обхвата от 14-40; в резултат на мерсеризация, условията, при които са разтворими ксантогенат;

2) отстраняване от получената суспензия (каша), излишък от разтвор на натриев хидроксид за изстискване на пресата; за да се получи продукт, съдържащ 30-32% целулоза и 16-17,5% натриев хидроксид; 3) смилане на алкален целулоза; 4) разграждане на оксидативния (predsozrevanie) алкална целулоза O2 под въздух до степен на полимеризация на 400-600. Настройки производителност 25-50 т / ден. Ксантогенат образува от алкален целулоза в реакцията:

(X = 0.45-0.65). Количеството на въглероден дисулфид CS2 е 28-50% от теглото на пулпа; до 30% въглероден дисулфид се консумира в странични процеси, които могат да бъдат изразени като цяло уравнение:

Чрез взаимодействие на натриев tiouglekislogo Na2 CS3 с натриев хидроксид и кислород във въздуха образува комплексна смес от натриев серни съединения (сулфид, полисулфид, сулфит, тиосулфат, и други).

Поради токсичността и експлозивност на въглероден дисулфид, процесът се извършва в затворени съдове (ksantogenatorah) с капацитет от около 30 m 3, с вакуум и азот. Реакционното време на 60-90 минути, изходна температура 22-26 ° С, окончателен - 28-35 ° С.

Техническа целулозен ксантогенат - бучки оранжева маса. За ksantogenator разтваряне в разреден алкален разтвор се прибавя полученият пулп се прекарва през устройството за разпръскване и се изхвърля в апарата с вертикален смесител (т.нар разтворител). Продължителност разтваряне (обикновено 2-2.5 часа при 12-20 ° С) и вискоза качеството зависи от степента на раздробяване частици ксантогенат (техния размер не трябва да надвишава 3 mm).

Получената разтварянето на ксантогенат вискоза - оранжево бистра течност с вискозитет от 4-30 Pa · S. Неговият състав (тегловни%): целулоза - 10,6 натриев хидроксид - 5.7, серни съединения - 3,5-4, Вода - 80-85. Вискозни включва, освен това, 0,01-0,02% от диспергираните замърсители, въведени в разтвор от суровините, както и диспергира и разтваря въздух (съответно 10-15 и 0.8-1.0% по обем). Въздухът се отстранява, докато остатъчното съдържание на 0.15-0.3%, примеси се отфилтруват.

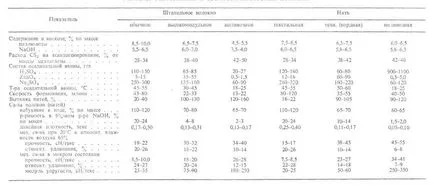

Формовъчни условия и свойствата на вискозни влакна

щапелни влакна се формира на непрекъснат изходни единици 25-60 тона / ден. Поредици нишки, излизащи от коагулационната баня, предене поемат джанти, където те се събират в една обща колан, чиято форма се лента. Буксирното преминава през водна баня пластификация температура 95 ° С, съдържаща 12% сярна киселина и до 1,5% цинков сулфат, да се смукателни ролки. Така ксантогенат разлага напълно (т.нар dovosstanovlenie целулоза) серовъглерод се отдестилира да се появят ориентировъчна аспиратор и топлинно влакна. Крайни стъпки: рязане снопове на сегменти (shtapelki) 36-80 mm в дължина, обработка влакна пара, промиване с вода, ефектът на отстраняването на сярата с разреден разтвор на натриев хидроксид, избелване с натриев хипохлорит или водороден пероксид, avivazhnaya обработка, разхлабване, сушене, пакетиране.

Текстилни прежди, произведени в периодичен машини. Нишката формова и опъната между триъгълни подплънки поеме центрофуга, въртящ се със скорост 8000 е -1. В коша (кръгче), оформен центрофуга "кейк" тегло 0.8-1.2 кг. "торти" се събират в торби, промива се, тапицерия, сушат се и се пренавиват на бобина тегло 2,3 кг, които насочват потребителя.

Конци, които не изискват пълни облицовки цикъл обикновено се извършват на вертикални или хоризонтални машини за непрекъснато действие. При използване на машини от първи тип dovosstanovlenie, измиване и изсушаване обработката avivazhnuyu се извършва по един чифт въртящи се ролки разположен nonparallel оси, спирално движение, което причинява прежда. В случай на хоризонтални машини прежда се третира с 3-5 последователно монтирани улуци и сушат макари.

Свойствата на влакната. Вискозни влакна са хигроскопични и устойчиви на повечето органични разтворители, разтворим в диметилсулфоксид (DMSO) в присъствието на формалдехид в диметилформамид (DMF) - в присъствието на 2O 4. кватернерно амониеви бази и др. Те са унищожени в концентрирани минерални киселини, алкални разтвори, оксиданти, под влиянието на аеробни и анаеробни бактерии, гъбички, термити, но не са изложени на молец. При нагряване (180-200 ° С) и изложени на UV лъчи вискозни влакна се разграждат при 180 ° С е лесно да светлина. Вискозни влакна обагрени обикновено в тегловни (kubozolyami, органични пигменти и др. Виж багрене влакна.).

Недостатъци на вискозни влакна, които ограничават използването на щапелни влакна в смес с памук: относително ниска якост, значителна загуба в мокро състояние (до 55%), голямо свиване на тъканта (до 16%). Тези недостатъци са лишени от вискоза щапелни влакна памучно - Polynosic и висок модул на еластичност.

Polynosic фибри, което е на якостните характеристики и умора още по-близо до памука от висок модул има по-голяма крехкост. Неговата производствен процес е по-сложна, отколкото обичайните скобата и висок модул, т. За., Свързан с обработката на високо вискозна, и използването на големи количества въглероден дисулфид.

За тъкани с подобрени свойства (например, drapability, оцветителната способност) щапелни влакна понякога се кантоват или порьозност. Първият участък се достига и последващото свиване на влакната с асиметрично напречно сечение, а вторият - въвеждането на вискоза 3-5% натриев карбонат, който се разлага при неутрализация с отделяне на въглероден диоксид служи като образува пори. Хигроскопичността на влакната може да се подобри чрез тяхната карбоксилиране, етоксилиране, присаждане на акрилова киселина.

Прилагане на влакна. Средна основна коприна добавя към синтетични влакна за подобряване на свойствата на хигиенни артикули за памук (10%) - за намаляване на нишка счупване по време на предене. В чиста форма се използва в производството на основна тъкан медицински памук (в последния случай влакното се подлага на по-задълбочен декорация и задължително избелване). Смеси от памук с 33-50% високомодулни влакна произвеждат тъкани и трикотажни платове, памук запазване свойства, но тяхното високо оцветителната способност на смес с фино памук Polynosic влакна - бельо и риза тъкани, трикотаж.

Производство на вискозни влакна непрекъснато намалява. Текстилни нишки, използвани за производство на плетен бельо, лигавицата тъкани, замества полиестер технически прежда (главно за пневматични гуми) - и други синтетични полиамид, вискоза за необходимите якостни и умора свойства. Световното производство на вискозни влакна на около 3,2 милиона тона годишно (данни за 1985).

Технологичният процес за получаване на вискозни влакна, свързани с употребата на големи количества въглероден дисулфид и цинков сулфат (съответно 120-400 и 20-120 кг на 1 тон влакна). Това води до силно замърсяване на газ и замърсяване. Независимо от факта, че съвременните фирми изпълняват редица мерки за улавяне отделят газове, възстановяването на въглероден дисулфид (до 70%, прекарано на ksantogenirovanie), улавяне на цинков сулфат от водата за промиване чрез йонообменни смоли, проблемът на разположение на производство вискоза все още запазва своята значение.

Литература Serkov А. Т. вискоза влакна, М. 1981; Maslennikov KN [и др.], "Химически влакна" 1981, № 1, стр. 6-13. А. Т. Serkov.