Грапавостта на повърхностите в инструментите за обработка - studopediya

Класове грапавост

Фактори, влияещи върху качеството на повърхността

грапавостта на повърхността зависи от метода и начина на работа, качеството на рязане инструмент, използван, твърдостта на технологичната система, физични и механични свойства Handled тип директно материал се използва смазочно-охлаждащи-евреин кост вибрация технологична система и др ..

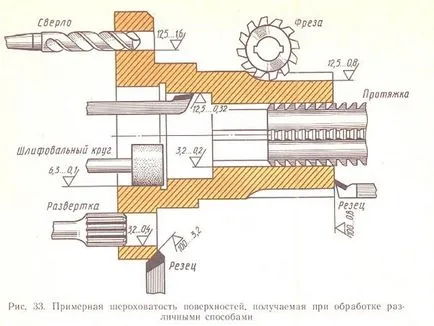

Всеки метод (струговане, смилане, и т.н.) сажди sponds на редица грапавост на повърхността, получена. Таблица. 3.1 показва повърхностната грапавост на различни методи за лечение стомана и сив чугун и грапавост параметри в сравнение със средната точността на икономически параметри. От сравнението на тези параметри може да се види тяхната корелация: колкото по-висока точност на получения размер на по-малко грапавост.

След това, на стр. 7 cm. Таблица. 3.1.

Таблица грапавост стойности

Класове sherohova Тости-Stand-STI

Грапавина параметри, микрона

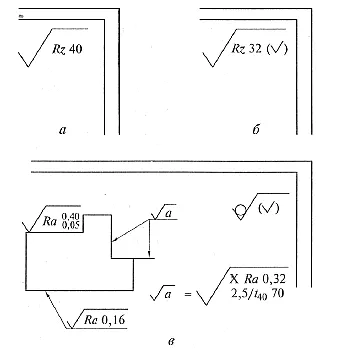

Определяне на грапавост на повърхността на чертежите

Acc-проводящ Kvali стена точна.

Sherohov-во Stand-STI Ра. m

Acc-проводящ Kvali стена точна.

Sherohov-во Stand-STI Ра. m

Включване: An ................ Завършете ........................... фин диамантен ................ Фрезоване: предварителен ................ Завършете ........................... тънки (лицето мелници). Сондажът зенкероване: предварителен ................ Finish (след проект) ... за грил дупки ......

12-13 10 11 юни - - 7 11-12 8-10 на юни - 7 11-12 7-8

12.5 2.5 - 1,25 0,63-0,32 12,5 2,5-1,25 0,63-0,32 6,3-2,5 2,5-12,5 6, 3-2,5 1,25-0,63

Мига (за кратко дупки) ......................... Шлайфане: източване * ............. Предварителен ....... Завършете .................. тънки ..................... хонинговане отвори до 80 mm ............. Внедряване: предварителен ................ Завършете .............................. ........................... тънък шлифоване (довършителни) .......... Полиране ** ..........

- 8-10 7-8 6-7 6-7 8-9 6-7 5-6 -

0,63-0,32 2,5-1,25 1,25-0,63 0,63-0,32 0,32-0,08 0,32-0,08 2,5-1,25 1 , 25-0,63 0,63-0,32 0.1 и по-малко 0,032-0,012

* Грубо смилане се използва като предварителна обработка на повърхности на отливки и изковки, не издържа на двумерен толерантност.

** Този метод не се увеличи точността на размера, получен в предходния обработката.

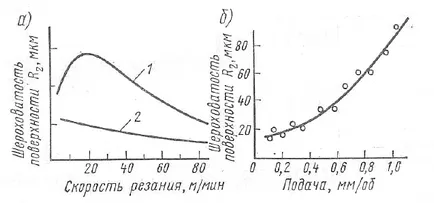

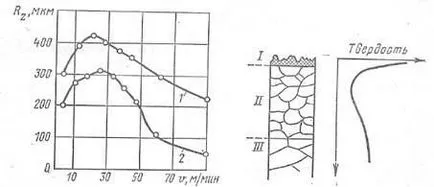

При обработка на детайли инструмент диск грапавост е до голяма степен зависи от скоростта на рязане и фуражи. Фиг. 3.5, но илюстрира ефекта на скоростта на рязане на грапавост на повърхността при включване стомана (крива 1) и желязо (крива 2). След смилане стоманени заготовки със скорост на рязане от около 20 м / мин (крива 1) има най-Шеро Howat, е свързан с активния натрупването на частта на режещия нож. В режещи скорости над 80 m / мин, образуването на натрупване практически спира. Освен това, при високи скорости, дълбочина на врязване тероризъм PLA-слой деформира значително се намалява, което също намалява грапавост на повърхността.

Фиг. 3.5 б показва горната повърхност грапавостта на подаването на детайла по време на превръщането на стомана нож 45 с радиус на кривината на връх-KGS 2,5 мм. Фигурата показва, че промяната в малка емисия (до 0.2 mm / об) леко се отразява промяната в неравностите на повърхността. Но в прехода да се хранят повече от 0.2 mm / оборот на носещата microroughness количка-топят по-бързо.

Фиг. 3.5. Графики на грапавост на повърхността зависимости режещи скорости и канали

С увеличаване на дълбочината на рязане неравности на повърхността се увеличава малко, и може да бъде на практика игнорира.

Значително повърхност въздействие грапавост има па състояние на режещата част на инструмента: инструмента режещ ръб microroughness разграждат грапавост на обработваната повърхнина; Това е особено забележимо при обработката подхване веднъж-пъргави или широки резци. Притъпяване на резултатите инструмен-MENT режещите до увеличаване на грапавостта на носещата.

При обработка на абразивни инструменти заготовки sherohova-заетост на повърхността намалява с намаляването на размера на зърното и увеличаване на твърдостта на смилане колело, увеличаване на скоростта на рязане, намаляването на надлъжни и напречни ининга.

Прилагане на смазване и охлаждащата течност подобрява третира повърхността на врата rohovatost. Едновременно с това се увеличава живота на инструмента. Фиг. 3.6 е показана (съгласно К. S. Колева) ефект на охлаждане на microgeometry на повърхността при включване стомана H4N HSS нож при подаване S = 0,67 мм / об: 1 - завъртане без охлаждане; 2 - Okhla емулсия ПРЕТЕНЦИИ вода (0.5% пепел и 0.1% сапун).

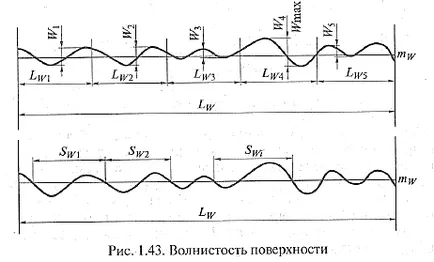

Твърдостта на технологичната система значително се отразява на неравностите на повърхността и кривините. Например, при включване на не-твърд вал с инсталацията от най-големите центрове Шеро-Howat повърхност е приблизително в средата на дължината на вала. Недостатъчна твърдост на системата може да бъде prichi солна възникване на вибрации по време на рязане, а оттам и на депозитите на образование вълнообразна повърхност.

Физико-механичните свойства на слоя части на повърхността и парчетата до голяма степен зависят от силата на въздействие на топлина и фактори в процеса на лечение. повърхностния слой на обработени стоманени заготовки се състои от три зони: I - изразен деформация зона, характеризираща се с твърдението, кристалната решетка е смачкване зърна и висока твърдост; (фигура 3.7). II - деформация зона, характеризираща се с продълговати зърна и намаляване на твърдост в сравнение с първата зона; III - преходна зона (зона на преход към основи-ЛИЗАЦИЯ метал постепенно структура).

Изходният детайл от стомана, получена чрез коване, леене или чрез валцоване, има повърхностен слой, съставен от обезвъглеродяват зона и зона на преход, т. Е. Частично зона obezuglerozhi-еквалайзер. Например, преформа, получена чрез горещо коване се decarbonized слой е в рамките на 150-300 микрона, и се получава чрез свободно коване - от 500 до 1000 микрона.

При лечението на стоманени детайли с дълбочина на рязане деформация простира до 100-300 микрона. В чугун заготовки незначителна деформация дълбочина размножаване (15 микрона).

При обработка метални повърхности деформация-ЛИЗАЦИЯ слой придружава от втвърдяване (втвърдяване) на този слой. С увеличаване на дълбочината на рязане и фуражи студено закален слой дълбочина увеличава. Например, по време на груб повратна втвърдяване дълбочина от 200-500 микрона при финалната превръща 25-30 микрона, 15-20 микрона в смилане и много фина обработка 1-2 микрона.

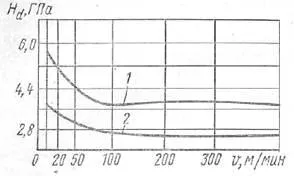

Колкото по-висока от скоростта на повторно zaniya Намаляване на втвърдяване на дълбочините гънки. Това се дължи на спад в сила удължено повърхност излагане на границата между нето на деформируема ме-талия. Фиг. 3.8 е показана (съгласно К. S. Колева) скорост rezaniyav въздействие при включване стоманени ZOHGS (крива 1) и 20 стомана (крива 2) за втвърдяване на HD.

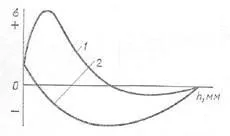

Когато смилане части доминиращ фактор NE-термична желание да се създаде служи като причина за най-слой nostnom третира метал на опън. Фиг. 3,9-все още свързана разпределение схема ОС-стрес tatochnyh # 963; следва смилане в повърхностния слой на дълбочина з (крива крива 1). Появата на разтягане стрес указания, свързани с бързо нагряване на повърхностния слой в зоната на контакт на металните части с шлифовъчни. След преминаване shlifoval-крак кръг повърхностен слой се охлади, тя е склонна да се свива, което води напрежения на опън. При стриване с vyhazhi-vaniem (т. Е., последвано от затваряне на надлъжната фуража) е значително намалена напрежения на опън и увеличаване vayutsya компресиране напрежение (крива 2).