Функционалните компоненти (подсистеми) с ЦПУ

Основи на цифрово управление

За да се направи на машината от конвенционален ръчни металообработващи машини с цифрово управление, е необходимо да се въведат определени компоненти в нейната структура. Не е достатъчно само да свържете устройството към компютър, за да работи по програмата, - необходимо е да се ъпгрейд на механични и електронни "пълнеж" на машината. Нека да видим как да се конструира CNC система (CNC) за най-модерните машини.

Обикновено системата за контрол може да бъде разделена на три подсистеми:

- подсистема за управление;

- шофиране подсистема;

- обратна връзка подсистема.

подсистема за управление

В централната част на цялата система за контрол е подсистема на управлението. От една страна, тя се чете на програмата за контрол и нареди на различните звена на машината, за да изпълните определени операции. От друга - човешки взаимодействието, което позволява на оператора да контролира обработката на машината.

Сърцето на подсистемата за контрол и е контролер (CPU), която обикновено се намира в жилищния багажник с ЦПУ. Входната има набор от бутони и дисплей (общо се нарича потребителски интерфейс) за необходимо входа и на изхода на информация.

Системи за управление могат да бъдат както затворени и отворени, PC-съвместими. Затворени системи за контрол имат свои собствени алгоритми и работните цикли, собствената си логика. Производителите на такива системи, като правило, не се разпространяват информация за тяхната архитектура. Най-вероятно, няма да бъде в състояние да се актуализират своя софтуер, както и промяна на настройките на системата. В затворен тип системи имат едно основно предимство - те са склонни да имат по-висока надеждност, тъй като всички компоненти на системата са преминали тестове за съвместимост.

През последните години започнаха да се появяват все повече и по-отворени, PC-съвместими системи за контрол. Тяхната хардуер плънка е почти същото като домашния си компютър. Предимството на този метод - в наличност и ниската цена на електронни компоненти, повечето от които могат да бъдат закупени по обичайния магазин за компютри, както и способността за ъпгрейд на вътрешния софтуер.

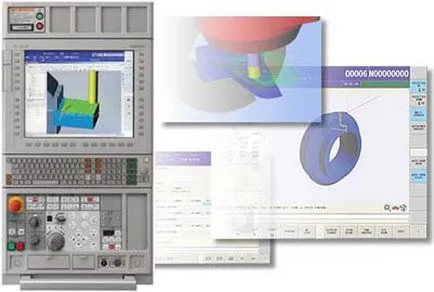

най-модерната система за управление може да бъде оборудвана с CAM-система, позволяваща да се автоматизира процеса на писане на ПУ директно на машината. Най-ярък пример - Серия CNC система MAPPS IV японски машини Mori Seiki съдържа фърмуер ESPRIT софтуер от компанията DP Technology (САЩ), и позволява на оператора не само да се създаде UE на всяка сложно, но и да я цялостен преглед направи.

Фиг. 1.6. Stand MAPPS IV в CAM система ESPRIT

подсистема кола

подсистема диск включва различни двигатели и винтови устройства за подсистемата за краен контрол за изпълнение на инструкции - за реализиране на движение изпълнителни механизми на тялото на машината.

Висока точност оловни винтове

Важни компоненти на подсистемата за кола са прецизни вретена. Вероятно знаете, че на машината ръчно работник превръщането на една дръжка, свързан към шпиндела, се движи на работния плот. На долната част подсилена гайка, така че въртенето на винта се случва в линейното движение на масата.

Подобрена CNC машина на шпиндела позволява движение на тялото на задвижка с минимално триене и с малко или без реакция. Премахване на реакция е важно по две причини. На първо място, е необходимо да се осигури висока точност на позициониране. На второ място, само при това условие може нормално изкачване фрезоване.

Вторият компонент на подсистемата е мотор (или по-скоро - няколко двигателя). Въртенето на вала на двигателя предизвиква въртене на водещия винт и прецизност линейно движение на настолен компютър или кула. Дизайнът на машините, използвани стъпкови и серво мотори.

Стъпков двигател - е електромеханично устройство, което преобразува електрически управляващ сигнал в дискретен механично изместване. Има няколко основни типа стъпкови двигатели, се различават по строителство:

- стъпкови двигатели с променлив нежелание;

- стъпкови двигатели с постоянно магнитно съпротивление;

- хибридни двигатели.

Принципът на работа на всички тези двигатели е приблизително същото и съвсем проста.

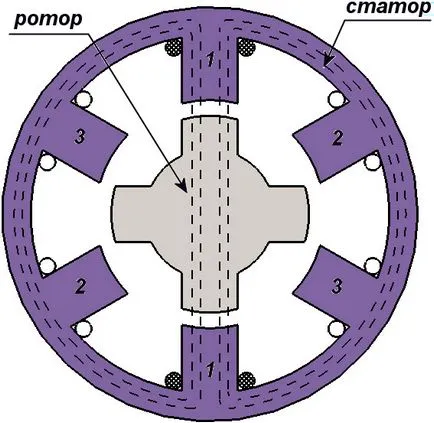

Стъпков двигател с променлива нежелание има няколко полюса на статора и ротора на магнитно мек материал (реактивен ротор). Фиг. 1.7 показва двигател с шест полюса на статора, ротор с четири зъба и три независими намотки, всяка от които имат срещуположни полюси на статора.

Когато електрически ток в една от намотките на ротора се стреми да заеме позиция, в която магнитния поток, произтичащ ще бъдат затворени. Това означава, че зъбите на ротора ще бъде точно срещу полюсите на статора на която намотка ток се подава. Ако изключите тока в бобината, и да го представи на следващото навиване, роторът ще се превърне отново, за да затворите магнитния поток на зъбите си. За непрекъснато въртене на ротора необходимо да се последователно се прилага електрически ток от 1, 2 и 3 на намотката, въртенето на мотора стъпка да бъде представена от 30 °.

Фиг. 1.7. Апаратура стъпков мотор с променлива нежелание

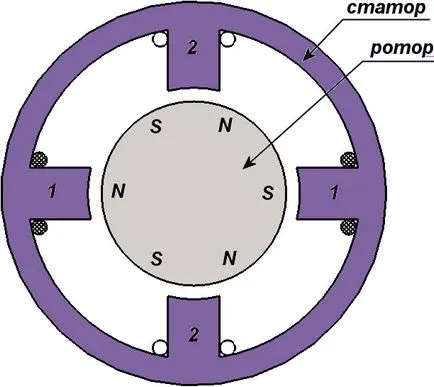

Стъпков двигател с постоянни магнити, се състои от статор с намотки и ротор с постоянни магнити. Фиг. 1.8 показва двигател с две двойки статорните полюси и три роторни щеки двойки. Когато електрически ток в една от намотките на ротора заемат позицията, в която ще се намира на разлика от полюсите на статора и ротора един срещу друг. За непрекъснато въртене на ротора необходимо да се последователно се прилага електрически ток през намотките 1 и 2, характеризиращ се с това въртене стъпка от 30 °.

Фиг. 1.8. Устройството е стъпков двигател с постоянни магнити

Повечето съвременни са хибридни стъпкови двигатели, т.е. двигатели се комбинират предимствата на променлив магнитно поле и мотори постоянен магнит имат много по-голям брой статорните полюси и роторни зъби, която осигурява по-малък въртене игрище.

Когато подсистемата за контрол изпраща електрически импулс на стъпков мотор, който се върти под определен ъгъл, който зависи от дизайн на двигателя (например, 0,7 °). Ако водещия винт има стъпка на 1 mm, единичен импулс ще предизвика изпълнителната на тялото на машината да се движи линейно с 0.7 / 360 х 1 = 0.0019 mm. Това количество се нарича резолюцията на системата, или стойността на импулса. Вие не може да се движи изпълнителен орган на стойност по-малко от разделителната способност на системата. По този начин, ще видите, че има пряка връзка между двигателя, на водещия винт и прецизност машини движения.

Простотата на дизайн и лекота на работа са направили мотори стъпкови са много популярни. Основният недостатък на този тип двигател е с по-дискретни или джогинг операция, която може да доведе до влошаване на повърхностния слой и ефекта на "стъпки" в обработката на изпълнение на наклонената линия или дъга. Въпреки това, стъпкови двигатели могат да бъдат експлоатирани без използване на скъпи и сложни за обратна връзка. Тя ви позволява да създадете евтин, но не и с висока точност машини.

Повечето модерни машини с ЦПУ не са оборудвани със стъпкови двигатели. Те бяха заменени от серво мотори, които са с по-сложна структура. Серво двигатели, за разлика от стъпкови двигатели работят гладко, имат по-добри резултати, но това е по-трудно да се управлява.

За да работите с серво мотор трябва да има специални контролери и устройства за обратна връзка, която несъмнено увеличава цената на машината.

подсистема за обратна връзка

подсистема за обратна връзка най-вече за цел да предостави на подсистема за управление на информацията на недвижими позицията на тялото на машината на скоростта на задвижващия механизъм и двигател. подсистема за обратна връзка може да бъде отворен или затворен тип.

отворена система регистрира наличието или липсата на сигнал от подсистемата за контрол. За съжаление, те не могат да дадат информация за действителното положение на орган на изпълнителната власт и на оборотите на двигателя, така в модерни машини с ЦПУ не се използват.

системи затворен тип използват външни сензори за проверка на необходимите параметри.

Функционирането на системата за контрол на

Ние се разглеждат поотделно работата на три под-системи, които са в основата на контрола. Сега нека да поговорим за функционирането на цялата система.

Програмистът създава програма за контрол, която съдържа кодирана информация за траекторията и скоростта на изпълнителните органи на машина, скорост на шпиндела и други данни, необходими за извършване на обработката. подсистема за управление чете тази програма, да го декодира и произвежда профил на движение.

Профил ход може да бъде представен като графика, която показва в кой момент трябва да е изпълнителният орган на машината на редовни интервали. В съответствие с подсистема изместване управление профил изпраща съответното моторно фиксиран брой на електрически импулси. Моторът се върти на водещия винт и изпълнителен орган на машината се премества в определена позиция (координират). обратна връзка Сензорите се изпраща информацията за контрол самолет за действителното положение достига орган на изпълнителната власт. Той сравнява действителните и желаните (теоретично) позиции. Ако има разлика между тях (изместване грешка), подсистемата за контрол и изпраща коригирана стойност грешка на броя на електрическите импулси към мотора. Този процес се повтаря отново и отново, докато изпълнителният орган на машината е достигнал желаната позиция с определена (високо) точност. Като цяло, някаква грешка винаги ще присъства движение. Основното нещо е, че тя е толкова малка, че може да се пренебрегне.

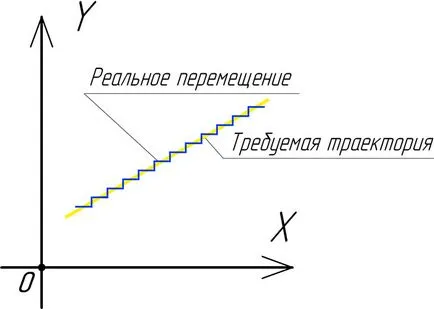

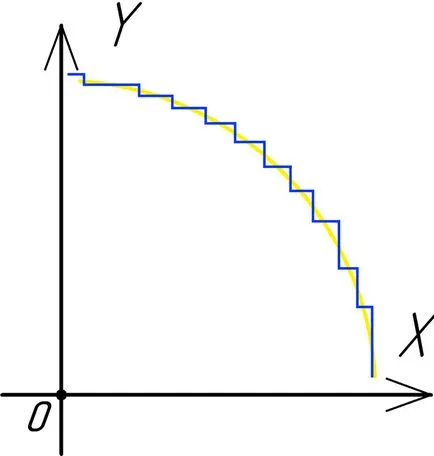

Ние разгледахме най-простият вариант - се движат по една ос. Нека да усложни задачата. Нека работния плот, който искате да се движи в права линия, но не и успоредно на всяка една от осите на машината (фиг. 1.12). За да се постигне такова движение, системата CNC е принуден да се изгради между точки 1 и 2, множество от референтни точки и преместване на работния плот на тези точки "стъпаловидно" алтернативно включително подаване на една ос, съгласно друго. Така че е необходимо да се поддържа връзката на осите на скорости на движение на пътя на движение съответства на предварително определен път. Работата по изчисляването на тези междинни контролни точки изпълнява специално устройство, част от подсистемата за контрол, - един интерполатор. В интерполатор е непрекъснато в съответствие с предварително определени движения поддържа функционалната връзка между референтни точки и оценява отклонение от предварително определен път, опитвайки се да ги сведе до минимум. Тези "стъпки" са отклонение от предварително определената движи път. Степента на отклонение получава "стъпка" пътека е равна или кратна импулс ниска (резолюция) на системата за контрол на импулса или генерира обратна връзка сензор. Тъй като в съвременни машини позволяват системата за контрол се приближава 0.001 mm (1 микрон), след това получената изместване може да се разглежда като гладка.

Фиг. 1.12. Когато се движи от точка 1, точка 2 TNC изгражда множество от референтни точки, и се движи на задвижващия механизъм "на етапи" алтернативно включително подаване на една ос, от друга

Смятан интерполация се нарича линейна. Ако трябва да се изпълнява дъга ход, би било кръгло интерполация (фиг. 1.13). Ако се движите по дъгата се извършва така нареченото линейно приближение на дъгата, тоест, заменяйки дъгови малки линейни сегменти. Ето защо, изпълнителният орган на машината също ще се премести в "крачка" траекторията, която визуално ще се появи перфектно гладка.

Фиг. 1.13. Схема кръгова интерполация