Ефектите на налягане третирани дърво

Производство и използване на триенето при плъзгане части на сгъстен дърво може да подобри техническите характеристики на дървообработващи машини и повишаване на нейната ефективност.

Към днешна дата, основният фокус на използването на модифицирана дървесина е производството на плъзгащите се части на триене за дървообработващото оборудване. Практиката на прилагане на сгъстен дърво показва, че използването на 1 m от материала в блоковете на триене може да замени 6-7 тона бронз, 15-20 тона желязо и 8,6 тона от стомана. Плъзгащи лагери работят надеждно в абразивен, вода и корозионни среди дори без да инсталирате тюлени. По този начин разходите за налягане обработен дървен материал е много по-малък - в сравнение с чугун три пъти със стоманени петкратно с бронз в 20 пъти, а с текстолит 2,5 пъти. Освен това, използването на сгъстен дърво може значително да се намали теглото на единица триене.

Създаване на производствени площи за производство на налягане обработен дървен материал не изисква големи инвестиции. Обикновено, общата площ не надвишава 30-50 м2, и като суровина може да се използва дървесни отпадъци, обезвреждане на не само дървото, но метална предприятието. Лесно натиснете оборудване моментна серия може да се направи чрез местните магазини машини. Служи точка може два или три полу-квалифицирани работници. Едно от значителните предимства като цяло, и сгъстен дървото е способността да абсорбира и притежават лубрикант което възпрепятства проникването на влага в него. Това значително повишава хидрофобността на борда на частиците, в резултат на променливи условия на надеждност стайна влажност произведени части се увеличава от тях.

Коефициент на триене сгъстен дървесина, импрегнирана с масло в двойка със стоманата варира между 0.06-0.08 и по-малко за различни видове лубрикант. Също монолитен дървен материал има висока еластичност еластичност, което го прави ценен материал за производството на ръкави, втулки, скоростни джанти безшумна работа в условия на шок и променлив товар. Към днешна дата, страната и чужбина, разработен различни методи за натискане и мокър до кости и суха дървесина, както и формиране на заготовки за триене единици (най-вече муфи), като натиснете и огъване. Но най-широко използвани в производството на свещи плъзгащи лагери има начин да пресуване неравномерно.

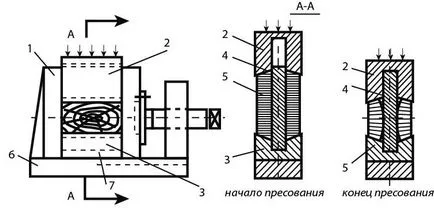

Основните етапи на процеса при производството на пресовани дървесни тапи са: получаване на пресовани дървесни сектори (неравномерен начин аксиално пресоване естествено дърво барове) и монтаж ръкав с пръстеновидно напречно сечение на секторите на сгъстен дърво. Това ръкав дизайн осигурява радиално разположение на дървесни влакна, което позволява на части, за да издържат на натоварването, и осигурява най-голяма трайност. Апарат за производство на цилиндрични сектори работи по следния начин. На опорната повърхност между челюстите на матрицата на плесен се определя с преградна лента и поансона. Матрицата се поставя на масата на хидравлична преса. Поансонът се повдига и се поставя върху равнина подкрепа масив ленти са изработени от дърво. След това, един удар се понижава за да се свържете с детайли. След това, уплътнението на дървесина до желаната степен на уплътняване. На пресовани държавни получава сектори се държат под налягане и предават на адаптор на детайла.

втулка монтаж технологични сектори на сгъстен дърво е. Като за начало е направена относно прилагането на залепващата повърхност, опираща се сектори. След сглобяването на сектори в заготовката за втулката чрез поставяне на секторите в скобата. Освен извършва perepressovka детайла скоба ръкав от цилиндрична форма, която е аксиално заготовки до необходимия размер. След това втулката е изхвърля заготовки от формата. Въпреки това тази техника е трудоемък и непродуктивни както по отношение на производството на отделните сектори и секторите на част монтаж (броят на които, например, когато вътрешният диаметър на втулката 150 е 12 mm). Специалисти Sofiyaskogo Държавно горско университет. SM Кирова (SPbGLTU), разработен по-малко трудоемък и по-ефективен процес за производството на втулки натиснат дървени елементи, за да се получи краен продукт с по-високо качество.

За този вид дървесина обработени цилиндрична заготовка се нарязва в него (например, фреза с делителна глава) радиални канали, броят и ширина, която се определя от целта на втулката. дълбочината на жлеба определя от диаметъра DVP басейни които е избран по-малък от вътрешния диаметър на Dvp.izd бъдеще крайния продукт. Освен това каналите е разположен намазва с лепило шевове върху противоположните черупки от пресовано дърво, дървесни влакна насочващи всички вложки радиално. Компресирането вложките до желаната степен на предварително компресиране се извършва. Където натискане са най-технологично напреднали начин - аксиално притискане бар заготовки на обвивката през влакната. Това дава възможност да се постигне най-голяма степен на дървени печати най-ниска цена. Вътрешни напрежения в натиснат вложка с правоъгълно напречно сечение са равномерно разпределени във връзка с разпределението на напреженията в лайнери с напречно сечение под формата на един сектор. Височината б вложки с канали, свързани зависимост височина з б = Н + (Rc-Rd), където Rd, Rc - начална и крайна радиуси на заготовката.

Фиг. 1. Устройство за производство на цилиндрични сектори 1 - умират 2 - удар, 3 - матрица 4 - напречен елемент 5 - бар

Очевидно е, че разликата (Rc-Rd) е свързана със степента на уплътняване на дървесина заготовка, която се дава на производство. След това заготовката монтиран вложки се подлага на радиално натискане да се получи предварително определен размер Rc. Натиснат празно се пробива, за да се получи размер Dvp.izd. В този случай, при условие: Dvp.izd> DVP .. Готовият продукт се поставя в баня от минерално масло, дехидратира при стайна температура и се инкубират в продължение на 5-12 дни (в зависимост от количеството на дървени тапи). Масло импрегнирани преформа за натискане сектори предпочитаните им pezoobrabotki, тъй като в този случай областта на проникване масло през порите в съдовото пространство intermicellar дървен материал ще бъде максимум. Въпреки това, предварително импрегниране усложнява двата сектора на пресоване процеса (чрез екструдиране оборудване в масло стенд), и процеса на тяхното последващо адхезия, когато е поставен в скобата. Импрегниране на готовия получава съгласно предложената технология ще бъде на разположение като крайната операция, като в този случай, импрегнирани втулки (в по-малка степен) и сектори, разположени между тях. Тези сектори са основният резервоар масло, предоставяща смазване на триене повърхности на устройството на триене по време на работа.

Фиг. 2. Последователността на монтаж на ръкави с вложки, и - на детайла с надлъжни прорези, - преформа с определени вложки от пресована дървесина, V преформа с вложки след радиална компресия, грам-продукт след пробиване

Прилагане на предложените втулки производствена технология с вложки под формата на пресовани паралелепипеди много по-евтини и по-прости от известен тапи монтаж технология на пресовани сектори. Тя не изисква отделно производство на форми за всеки размер ръкави за максимизиране плътност сгъстен дърво вложки, намалява вътрешни напрежения ламинирани структура подобрява условията на смазване, които обикновено подобрява ефективността на звената на триене. Метод за инсталиране на вложки приложение вградени в тялото на преформа с размер на отворите канали позволява производството на повече и форма център, например коничен, както и компоненти на триене и плъзгащи водачи.

Фиг. 3. Формовани триене единици от дървен материал