Бани до възли, произтичащи от условията на поддръжка на автоматично сглобяване

С автоматично сглобяване на детайли и обекти трябва да отговарят на следните изисквания:

1. Конструкцията на продукта трябва да бъде проектирана така, че при сглобяването на частите, хранени с обикновено права линия траектории, опростяване машина дизайн на машини.

2. Дизайнът на продукта трябва да бъде удобна за доставка и отстраняване на монтажните инструменти. Важно е също така да се предвиди възможността за използване на много инструментални глави.

3. Дизайнът на продукта като цяло е желателно да се направи, затова, че на събранието може да се направи без да се променя позицията на основния елемент.

4. Продуктът е предназначен за автоматичен монтаж, с голям брой на съставните им части, са разделени на предварително сглобени елементи. Броят на позициите на машината или автоматизирана линия трябва да бъде по-малко от 20.

5. Подобряване на автоматичен монтаж може да се постигне чрез преминаване към монолитна структури, т.е. така че отделните компоненти са комбинирани в един.

6. Автоматична монтаж в някои случаи могат да бъдат облекчени чрез преминаване към по-удобни форми на съединенията.

Например: 1) Сглобяване на резбови съединения е по-удобно, отколкото на занитване събрание.

2) Винт съединение по-удобно от болтове, тъй като последните изискват оборудване на машината със съответните бункери ориентират устройства за болтове, гайки и шайби.

3) при сглобяване на вала шпонка шпонка предпочитано съединение.

4) Проблемът за автоматизирано сглобяване често се решава чрез използване на нови, прилагани преди видове връзки.

5) части трябва да имат проста симетрична форма. Това опростява ориентацията на части

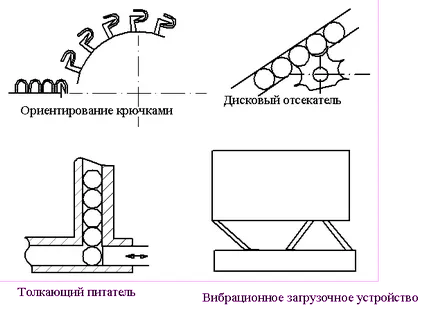

Има две групи хранене парче заготовки механизми. Първата група включва механизми, които съчетават функциите на подстригване и захранващо устройство. който транспортира обработваемото изделие (част) в зоната на обработка. Cutter - механизъм за отделяне на един парче заготовки (части) от общия поток. Примерни данни за общия поток се извършва чрез сили на триене, без използването на механични устройства за захващане като вибрационни хранилки. Вторият - механизми, действащи на директното отделяне на заготовки от общ поток с помощта на специални механични устройства (куки, дискове, джобове и т.н.) изпълнява въртеливо движение или движение на възвратно-постъпателно. Тяхната липса на наличие на голям брой движещи се части и триене.

Използва се като задигането зарядни устройства, в които таксуват preoriented парче. Издаване на заготовки от списанието се провежда, като правило, специални устройства - autooperator.

7. Методи за диагноза състояние на режещия инструмент. Измервателни системи за автоматично управление на прецизни детайли

Режещи инструменти са един от основните елементи, които определят ефективността на производството на оборудване и производство на системата като цяло.

Използването диагностика състояние на режещия инструмент, чрез пряк или косвен контрол може значително да повиши ефективността на производството.

В контролната процес инструмент износването на режещия ръб директно се измерва директно по време на обработката на заготовката по време на спомагателните движения инструмент. Прилагане на пряк контрол, свързана с използването на сложни механизми на износване сензори.

В косвени методи за контрол на специални сензори получават сигнали от някои участъци и възли на оборудването, детайла, инструментът, съдържащ информация за величината и скоростта на износване на режещия инструмент. Интензивността на износване на инструмента зависи от характеристиките на обработка и се отразява на работата на всички елементи на технологичната система. Предимствата на косвените методи за диагностика осигурява относителна простота на изпълнението му. В допълнение, косвени методи позволяват непрекъснато да получават информация за състоянието на инструмента. Основният недостатък на косвени методи е неизправен, произтичащи от влиянието на други фактори.

Най-прости устройства за непряко оценка на състоянието на режещия инструмент записва силата на рязане. Тези устройства не се нуждаят от значителна модернизация на оборудването и не изменят техническите характеристики на оборудването.

Да не се използва като устройства, които контролират силата на рязане. Тези устройства могат да контролират степента на износване на инструмента, за откриване на счупване, процеса отстраняване смущения чипове от зоната на рязане, промените помощ и твърдост на обработвания материал.

устройства за наблюдение на състоянието на инструмента се извършва също въз основа на измерване на акустични вибрации, които се случват по време на обработката. Интензитетът на вибрациите зависи от зоната на контакт на задната повърхност на инструмента и на обработвания детайл, т.е. за степента на износване на задната повърхност. Диагностика на режещия инструмент следва да бъде цялостен, тъй като почти всички параметри, които характеризират работата на инструмента не зависи само носят, но и на режима на рязане и др.

Измерване система - набор от средства за измерване (мерки уреди) и спомагателни устройства за генериране на сигнали за резултатите от измерванията във форма, подходяща за автоматична обработка, трансфер и използва в автоматизираните системи за управление. Автоматични системи в зависимост от функцията, която да се делят на системите за автоматично управление, автоматичен контрол и автоматичен контрол на процеса. Тези системи могат да включват електрически, механични, хидравлични, пневматични компоненти.

Измервателни системи са пасивни и активни действия.

пасивна система за контрол е разделена на автоматичен контрол. производство на автоматичен контрол и сортиране на части, за да се поберат и брак, контрол и машини за сортиране. такива детайли, включително размера на групи.

Активни части на системата за контрол, свързани с преработката на автоматично контролират процеса. Те контролират размера на детайла и в зависимост от размера на надбавката контролира режимите на обработка чрез изпращане въздействия от механизма за действие за работа с тялото на машината или да спрете обработка, ако се постига резолюцията.

Активни контрол се прилагат в процеса довършителни стъпки абразия, предимно смилане и усъвършенстване. Това се дължи на високите изисквания за точност и в някои случаи сравнително малка триизмерна живот на инструмента. Активни контроли се използват и в сондаж и по-малко върху превръщането операции.

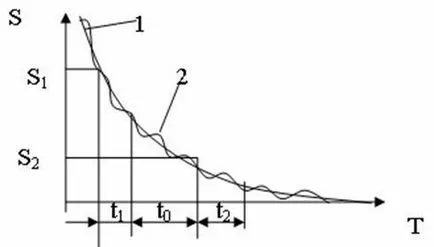

Принципът на работа на активните устройства за управление, с адаптивен контрол. След период от време t0 се доставя два сигнала пропорционални на текущия размер на детайла получени S1 и S2 сигнали по време t1 и t2 чете информация от датчици в началото и в края на референтния диапазон. Т1 продължителност t2 и са равни на, например, по време на един оборот на кръгли части при смилане. Разликата S1-S2 съответства обезмаслено прибавка за обработване за време Т

Системата за активен контрол се доставя разлика сигнал сравняване единица. И в случай на предварително определен размер сравнение единица предава командването информация единица за включване усъвършенстване на фуражите.