аморфни метали

Аморфен метал ен: Метал - метален материал с нарушено структура на атомен мащаб. За разлика от повечето метали, аморфни метали имат структура с висока степен на случайността, случайността на разпределението на атома. Материали, за които такова нарушено структура се произвежда директно в среда материал в течна фаза по време на охлаждането, наречени "очила", и по този начин, аморфни метали обикновено се наричат "метални очила". Има няколко начина, в допълнение към изключително бързо охлаждане, където аморфният метали могат да бъдат получени, - използването на физическо отлагане на пари, твърдо-фазовите реакции, йонно покритие, по време на въртене, и препарат механична сплав. Аморфни метали, произведени от тези методи, по-точно казано, не очила. Въпреки това, учените обикновено материали учени смятат, че аморфните сплави са единственият клас материали, независимо от начина, по който са получени.

В миналото, на малки партиди от аморфни метали са били произведени чрез различни методи, бързо охлаждане. Например, аморфни метални проводници са произведени от вибрираща отлятия метал върху въртящ се метален диск. Бързото охлаждане с franctions е много бърз за кристали, за да формират datemu възможност и материали, като че ли "заключени" в плавен област. Дебелина използва множество сплави с охлаждане критични стандарти е достатъчно ниска за формиране на аморфна структура в дебели слоеве (т.е. повече от 1 mm), която е направена; Такива структури са известни като насипен метален стъкло (BMG). "Likuidmetal" BMGs продава разнообразие от материали на основата на титан, получена от изследвания първоначално извършва в «Caltech». По-късно страна аморфен стомана са произведени, който показва висока устойчивост на счупване при товар много по-голяма в сравнение с конвенционалните стоманени сплави.

Първият метален стъклото, което съобщенията е сплав (Au75Sitszyan25), получен в Caltech W. (младши) Clement. Willens и Duwez през 1960 г. [3]. Това и други ранни сплави образуване стъкло са се охлажда много бързо (в експеримента със скорост на охлаждане = megaKelvinu една секунда, 106 К / S), за предотвратяване на кристализация. Важно следствие от това е, че метални стъкло може да се произвежда само в ограничен брой форми (обикновено лента фолио, или тел), в който измерване е толкова малък, при което съставките попадат висока температура може да бъде достатъчно висока (да бъде много бърз температура капка), за да се постигне необходимата скорост на охлаждане. В резултат на това елементите от метал стъкло (с някои изключения) са ограничени до дебелини на по-малко от 100 микрона (микрометра).

През 1969 г., на паладиева сплав = 77.5% ия 6% мед и силиций = 16.5%, както е получен, имаше критична скорост на охлаждане между 100-1000 K / сек.

През 1976 г., Х. Либерман и С. Греъм разработили нов метод за производство на тънки ленти от аморфен метал на преохлажда бързо въртящото се колело. [4] Това е сплав на желязо, никел, фосфор и бор. А материал, известен като Metglas, е комерсиализиран в началото на 1980 и се използва за електроразпределителни трансформатори (капацитет) на ниски загуби (аморфен метал трансформатор). Metglas-2 605, съставен от 80% желязо-ия и бор 20%, има температура на Кюри на 373 ° С и намагнитването на насищане при температура komnantnoy = 1,56 Тесла. (Тесла) [5]

В началото на 1980, гладки блокове с диаметър 5 mm бяха получени от сплав на паладий 55% ти, ръководство = 22.5%, и антимон = 22.5%, с gravyurovke повърхност, последвано от охлаждане и отоплителни цикли. С помощта на поток от борен оксид, където постижимо дебелината се увеличава в 1 см ..

Tohoku University изследвания и Caltech доведе до многокомпонентни сплави на базата на лантан, магнезий, цирконий, паладий, желязо, мед и титан, с критична скорост на охлаждане от 1 K / и 100 к /, сравними очила оксид.

През 1988 г., сплави на лантан, алуминий и мед руда, стъкло ефективно форма (той се произвежда).

Получаване на аморфната структура на метали [цитат]

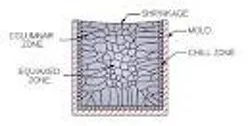

макроструктура и зърнени слитъци Най-скокове има три различни зони или зони: студена зона, колона площ и равноосни зона

Най-често срещаният метод за получаване на аморфен метали е бързо охлаждане. Бавна кристализация агенти атома време да заемат термодинамично най-благоприятно положение. Ако веществото се охлажда много бързо, атомите са принудени да останат на мястото си, образувайки аморфна (стъкловиден) състояние.

Метални очила, получени при скорост на охлаждане от 10 5 K / S (до милиони градуси в секунда). За тази цел, вакуумът и криогенни температури; метални пари отлага върху преохлажда метална плоча в специална камера, осигурена висока степен на охлаждане върху него тънък слой от аморфен метал.

Аморфен метал - обикновено сплав вместо чист метал. Сплави обикновено съдържат атоми с различни размери, които са малко количество в празния обем (и следователно на цялата поръчките имат по-висок вискозитет в сравнение с други метали и сплави) злато. Вискозитет предотвратява атоми да образуват подреден решетка, като те са много развълнуван. Материал структура също води до ниска компресия по време на охлаждането и да устои на пластична деформация. Липсата на зърно граници, слабите места на прозрачни материали, води до по-голяма здравина и корозия. Аморфни метали, докато технически очила, са също много по-твърд и по-малко чупливи от оксид очила и керамика. (Много трайни материали).

Топлопроводимостта на аморфни материали е по-ниска от тази на кристали. Тъй като образуването на аморфната структура разчита на бързо охлаждане, което ограничава максималната постижима дебелината на аморфни структури.

За да се постигне получаването на аморфната структура дори по време на бавно охлаждане, сплавта трябва да се състои от три или повече компоненти, което води до сложни кристални единици, които имат по-висок потенциал на енергия и намаляване на вероятността за формиране. Атомното радиуса на компонентите да се различава значително (повече от 12%), с висока плътност опаковане и ниска степен на отделяне обем. Комбинацията от компонентите трябва да бъде отрицателен висока температура на смесване чрез инхибиране кристал центрове и удължава времето на леене на метал в престоя си в преохлажда състояние.

Сплавите на бор, силиций, фосфор, и други стъкла при формиране на магнитни метали (желязо, кобалт, никел), са магнитно ниска коерцитивност и високо електрическо съпротивление. Високата устойчивост води до ниски загуби на потока върти, когато металът е подложен на променливо магнитно поле; такава характеристика полезно, например, в преобразуването на магнитопровода.

Аморфни сплави имат различни потенциално полезни свойства. По-специално, те са склонни да бъдат по-мощен от други прозрачни сплави на химичен състав и те могат да поддържат по-голям обратим ( "еластичен") прозрачен деформация от сплави. Аморфни метали извличат тяхната сила директно от непрозрачен структура, която не притежава недостатъците (като изкълчвания), които ограничават силата на прозрачни сплави. Един модерен аморфен метал, известен като Vitreloy, има якост на опън, което е почти два пъти по силата на опън във връзка с висококачествен титан. Въпреки това, метални сплави при стайна temrerature не ковък, но са склонни да се провали изведнъж, когато е потопена в състояние на напрежение, което ограничава тяхното използване за устойчивост otvetsvennost случаи поради недостатъчност се появява не е ясно. Следователно, съществува значителен интерес в създаването на метални матрични композиционни материали, състоящи се от метален стъклена матрица, съдържаща дендритни частици или влакна гъвкава прозрачна метали.

Може би най-полезна собственост на насипни аморфни сплави е, че те са истинските елементи, когато те трябва да бъдат омекотени след нагряване. Това означава, лесно управление, като например леене под налягане, по същия начин, както и полимери. В резултат на това аморфни сплави са комерсиализирани за използване в спортни съоръжения, медицински изделия, и като калъфи за електронно оборудване.

Тънък филм аморфни метали могат да бъдат депозирани като покрития където има техника високоскоростна използване горелки кислородни гориво като защитни покрития.

Аморфни филми от чисти метали значително по-малко стабилни от филми от сплави и метални очила за получаване аморфни метали изисква много голяма скорост на охлаждане (

1010 K / S) и наличието на няколко компонента, които сега са широко използвани.

Аморфен метал (металик стъкло) показват уникална поведение смекчаване над тяхната встъкляване и омекотяване все изследвани за термопластично оформяне на метални очила.

Показано е, че метални чаши могат да бъдат копирани в изключително малки дължини площ - от 10 пМ до няколко милиметра [8]. Предполага се, че това може да се реши проблема с nanoimprint литография, където скъпите наноматериали sdelalny от силиконов материал лесно. Нано-материали, изработени от метални сплави са лесни за производство и по-трайни материали от силиций.

В областта на медицината [редактиране]

Рентгенови лъчи на счупен пищял най-близо до ИНТРАМЕДУЛАРНА пирон

Ti40Med36Funt14Tsirkoniy10 се смята за по-малко канцерогенни, около 3 пъти по-висока от титан, и модул на еластичност е почти костите. Тя е с висока устойчивост на износване и не произвежда праха чрез триене. Сплавта не се подлага на компресия по време на втвърдяване. Структурата на повърхността може да бъде направено така, че е биологично долепена чрез промяна на повърхността с помощта на лазерен импулс, което позволява по-добре да комуникира с костта. [9]

Точните механиката и метрологична [правило]

Обикновено в прецизната техника и метрология на основните показатели за измерване (лаборатория) е точност плесен и износоустойчивост, на която общите научни дейности, придобиване на нови активи, на резултатите от научните изследвания във всички области на физиката, механиката и така нататък. Г. Това е особено важно при измерването лаборатории, които се занимават с единството на мерки и стандарти за измерване техника. Достатъчно, за да се увеличи устойчивостта на износване на стандартни мерки за произволен брой на сто, повишаване на живота време на работа инструмент, експлоатация ефективност се увеличава с порядъци. В крайна сметка, много от резултатите в проучванията оценяват вече не са микрона и нанометра се движат от и сръчни. Разделителната способност на съвременните лабораторни микроскопи е 1-10 нанометра. , от които твърдят, че им много по-висока точност за такива инструменти до средствата за сертифициране на измервателните устройства (

10%). И използване на нови аморфни сплави на базата на титан (Ti40) за получаване на покрития върху повърхности, подложени на износване измерване на размера на средства, с цел на нанометра или по-малко (в атомните и молекулярни нива), тяхната устойчивост на износване се увеличава няколко пъти.

Ако сте приели инструменталното производство, машиностроенето или по принцип, не е трудно да си представим това, което се постига ефектът и може да се получи, когато произвежданите продукти подобряват тяхната дълготрайност и експлоатационен срок, няколко пъти.