Агломерация на желязна руда материали

Гранулиране на желязната руда материали, предназначени за получаване на фин руда и концентрати обогатяване твърди бучки продукти с високи физико-химични свойства.

В момента има три основни начина за агломерация на глоба руда и концентрати: брикетиране, изпичане и гранулиране ..

Брикетни руди и концентрати прах е изобретен през 1880 г. и първоначално се използват главно в цветната металургия. брикетиране технология включва хидратация и смесване брикети материал с малък (5-10%) количество от свързващо вещество добавки и образуването на специални преси за брикети под налягане от 50-100 МРа. Както се използват свързващи вещества водно стъкло, сулфит - алкохол Bard, лигносулфонат, вар, и т.н. След образуване на пелети за подобряване суши тяхната сила. Брикетиране полезен за производство в малък мащаб и необходимостта от запазване на оригиналния състав на сместа (например, въглерод или сяра).

агломерация

Агломерация е основен глоба процес желязна руда синтероване, замества руди и рудни концентрати желязо. Заедно с агломерацията в процеса на агломерация премахва 95-98% от сярата влизане с обвинението. Агломерация - синтероване процес фини материали от нагряването им, частично или цялостно стопяване. При тези обстоятелства, желанието се реализира термодинамични материали частици до намаляване повърхност свободна енергия. В цветната металургия, най-често е вакуум синтероване пластове изпълнение (изобретен през 1906), където процеса на топлинна синтероване осигурява образува по време на горенето на горивото вътре в синтерована обем. Един прост апарат за вакуум пластове агломерация купа е кръгла, правоъгълна или квадратно напречно сечение, при което долната част е решетка. Купа монтиран на вакуум - камера свързан с вентилатор (дихателен), който по време на синтероване създава в него вакуум (10-20 кРа) и по този начин осигурява смучене въздух през слой на заряда.

Като материали за агломериране на желязната руда глоби използват желязна руда с горна граница размер на 8-10 mm, желязна руда концентрати и отпадъци металургично производство (millscale, прах пещ взрив и утайки и стоманодобивната промишленост, и т.н.). За подобряване на технически и икономически параметри на доменна пещ топене поток се изисква в доменната пещ за намаляване на температурата на топене на скални и кокс пепел, както и състава на шлаката и желаните свойства, се въвежда в пещта с желязна руда агломерат. Тъй като отпадъци ZHRM главно силициев като поток по време на синтероване най-често се използва варовик, смлян до размер на частиците 3-0 мм. Основният вид на твърдо гориво е кокс лесно и натрошен до размер на частиците 3-0 мм. Съставът на агломериране сместа включва и връщане - нередовни размер фракции агломерират (5 (8) - 0 mm).

Зареждащи материали се дозират в предварително определено съотношение, изчислено, смесват се и се омесват с добавяне на вода до получаване на бучки с размер 8-0 mm. Пелетизирана зареждане зарежда слой на определена височина (обикновено 250-500 мм), към решетката на инсталацията за агломерат. Процесът на агломериране започва с външно нагряване (запалване) на заряда, запалването на иницииращия разположена в нея твърдо гориво. Запалване се осъществява чрез всмукване в заряд слой на горещи продукти на изгаряне на газообразно, течно или твърдо гориво от специална пещ запалване монтиран над леглото. По време на запалването, който обикновено трае в продължение на 1-2 минути, повърхностния слой на дебелината на зареждане 20 -30 mm се нагрява до температура от 1000-1200 След нагряване на горния слой и запалването на твърдото гориво в него синтероване протича процес без външен източник на топлина чрез преместване слоят на топлинна вълна. Преместването на топлинна вълна се осигурява от въздушния поток изсмуква през слой по време на синтероване, и поддържане на необходимата максимална температура в синтерована слой - топлината на изгаряне на твърдото гориво и окисляването на железни оксиди. Необходимото количество гориво в заряда зависи от вида на руда материали и параметри на процеса на синтероване и обикновено е от 3 до 6-7% от теглото си или 7-12% от обема на заряда.

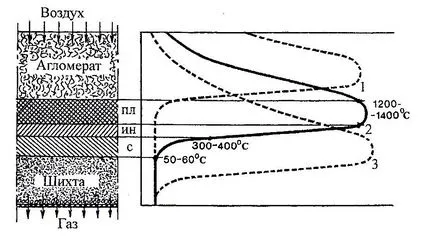

Фиг. 4.6-3. Структурата на синтерован слой и разпределението на температурата в слоя на последователни пъти 1, 2, 3. Зона: т.т. - точка на топене; в - голямата жега; и - сушене;

Излагането на крайната повърхност на частиците в обема на партидата, малък вътрешен термична устойчивост и тяхното относително висока привидна топлина партида създаде много благоприятни условия за пренос на топлина между газа и твърд материал. В това отношение процеса на агломерация има остър зонален корекция слой характер (фиг. 4,6 до 3).

След 1-2 минути след синтерован запалване слой, образуван от пет характерни зони (низходяща посока на въздушния смучещи) охлаждаща зона агломерат, зоната на агломерат формация, нагревателната зона зона на интензивно сушене партида, зона подгизналия заплащане. Изпаряване на влага в зоната на сушене може да се кондензира отново в основната оригиналната заряд, създавайки овлажняване зона, само когато началната температура на сместа под 50-600S. Ако началната температура сместа се 50-600S или повече, кондензация на влага в него и образуването овлажняване зона не се случи. Газова комбинация от зоната на сушене на първоначалния слой нагрява заряд не е тя навлажнени.

Агломерат зона образуване на свой ред може да бъде разделена на две части: зона на кристализация и зоната на топене на топене смес. От долната половина образуване на агломерат (зона на топене) зона и отчасти в зоната на нагряване интензивно комбиниран горивната зона на твърдо гориво. Всмукан в слой въздух преминава през зона на изображението на крайния агломериране охлажда и кристализира и стопилката, отнемане на топлина синтероване продукт се нагрява. След като в зоната на горене, въздухът става нагрява в газ на синтероване, състояща се от продукти на горенето и газообразни продукти на разпадане на суровините. Температурата на газ става по-висока от температурата на материала. Горещият газ, движещ се през такса, състояща се от относително фини частици и с висока специфична повърхност, тя бързо се предава топлината си. В този случай има интензивно изпаряване на влагата от заряд (зона за изсушаване), негова отопление и запалване на твърдо гориво. Скоростта на нагряване на сухата смес достига 600-1000 0 ° С / мин и варира малко по време на синтероване.

зона за изсушаване, интензивно нагряване и изгаряне на гориво с по същество същата скорост се движи надолу към решетката преминаване на цялата височина на слоя в относително кратък период от време (10-30 минути). Височината на посочените зони е практически непроменен. Едновременно с горивната зона движи надолу частично комбинира с това зоната на топене, оставяйки слой на кристализация на стопилката и охлаждащата aglospeka. Характерна особеност на процеса на синтероване е "концентрацията" на висока температура част от смес слой, в който може да се появи на стопилката в относително тясна област 20 - 60 mm. топене зона се състои от променлив джобове на изгаряне частици твърдо гориво (където местната свиване на стопения материал за образуване на големи пори е 5-15 мм) и частично стопените остатъци зареждане. Осигуряване на процеси на отстраняването на хидрат влага повече порьозност, карбонати СО2 изгаряне на ядреното гориво въглерод, сяра, тежък трафик потоци на газ през стопилката.

Получената в комплекс по nonequilibrium условия охлажда Синтерованият продукт - aglospek - представлява мултиминерални, поликристален поресто тяло е отслабена от вътрешни напрежения и пукнатини. Основната причина за запазване на пореста структура агломериране утайка е структурната хетерогенност на партидата, по-специално възстановяването на разпределение точка в него частици гориво и поток, предотвратяване вертикална свиване зона образуване на агломерат.

Минералният състав определя от състава на желязна руда агломерат суровина смес и зависи от параметрите на процеса се получават. Основната роля в образуването на агломерат минерални фази играе железни оксиди и скални минерали на базата на оксиди на силиций, калций, магнезий и алуминий. Всяко агломериране - на мултиминерални тяло, състояща се от няколко минерали. Тъй като нормалното протичане на процеса голяма част от заряда преминава през топене, образуване на фаза състава на агломерата се извършва в сложни условия не-равновесни бързо охлаждане на хетерогенната стопилката.

За 97% от агломерат в света (над 500 милиона тона) се произвеждат на конвейер агломерационните машини. Машини от този тип са широко използвани в много страни. В момента над 1000 aglolent общ капацитет от повече от 500 млн. Тона на агломерат в света годишно. Външна продукция Агломерация стартира XXI век, оборудван с мощен aglomashiny синтероване площ от 400-600 m 2 въз основа ширина Spekatelnye количка от 5.0 м. Изпълнението на такава машина до 20 тона на ден агломерат. В бразилския firmeCST (CompanhiaSiderurgicadeTubarao) работи aglomashiny 484 m 2, с площ синтероване на най-голямата ширина на тролей Spekatelnye в света (5.5 м). Капацитетът му е около 6,5 милиона тона агломерат годишно.

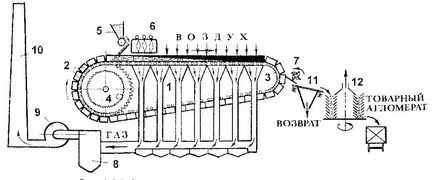

Синтероване машина на конвейер (фиг. 4.6 до 5) е непрекъснат и се провежда над вакуумни камери работните клонове. Конвейерно синтероване машина е затворена верига се движи Spekatelnye колички (палети), пътуващи по релсите на горната хоризонтална клон на работната машина под действието на задвижващия механизъм 12 звезди и релси наклонена дъното (2-3 ° С) единични клонове машина в обърнато положение под действието на хоризонталния компонент на тяхната собствена тегло.

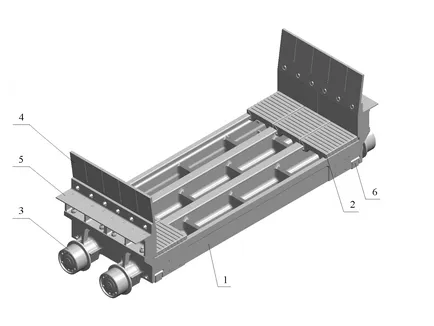

Съвременните агломериране машини са снабдени с разтоварване звездички и имат хоризонтален клон на ерген. Уловете Spekatelnye вагони с единични клони и транспортирането им до горния клон на работната машина също се извършва чрез Stars задвижване. Количка модерен машина се състои от тяло 1, набор от пръти 2 решетка, четирите ролки 3, 4, страни уплътнение топчета плочи 5, вида на надлъжната уплътнение плоча "падаща тежест" 6 (фиг. 4.6 -4).

Фиг. 4.6-4. Spekatelnye количка синтероване машина

Фиг. 4.6-5. Конвейерна агломерационни машини

1 - вакуумна камера; 2 - spekatelnye количка; 3 - насочване на движението Spekatelnye колички; 4 - зъбно колело диск; 5-Зареждащо устройство; 6 - пещ запалване; 7 - агломериране трошачка; 8 - колектор прах; 9 - аспиратор; 10 - тръба; 11 - вибриращи екрани; 12 - охладител

На стоманена рамка, всеки Spekatelnye прикачен три реда решетки. Така броят на превозите на машината се движи решетка. По време на движението на клона колички работни премине вакуумната камера свързан чрез събиране на тръбопровод с аспиратора. Специално запечатване предотвратява смучене въздух във вакуум камера през ставата от движещи палети. Spekatelnye каруци се движат по клоните на работната машина, един след друг, без никакви прекъсвания или пропуски. смучене въздух между вагоните в вакуумната камера се елиминира. Полагане на защитен слой (легло) и таксата за преместване количката накара специални устройства за стартиране 5. Таксата за запалване се извършва със стационарна газова камина 6. Под запалително планински зона на изгаряне на твърдо гориво е в най-горно положение. Тъй като движението на палети горивната зона пада надолу към скарата, прекарването на цялата спечен слой за 10-30 минути (в зависимост от височината на слоя и вертикалната скорост на синтероване). В момента, когато леглото достига количка зона горене слой влиза закръгляване лента разряд част, образувана от специални камера релси, както и с преобръщане на крайния агломерат тортата се заустват в трошачката 7, а след това се срива 11 и 12 по-хладно.

Изпълнение синтероване машина е право пропорционална на квадрата на неговото синтероване, вертикалната скорост на спичане на заряд и добива на агломерат от агломерат:

където Q-производителността, т / ч; VSP - вертикалната скорост синтероване разделена на височината на първоначалния слой, мм / мин; SH - насипна плътност на партида, т / м 3; εs - добив торта такса, т / т на заряда; - добив на агломерат% от утайката.

Вертикална скорост синтероване обикновено се нарича средната скорост на топлинна вълна чрез температурата на слоя максимуми:

където VSP - вертикалната скорост синтероване, мм / мин; Н височина смес слой, mm; τ- температура време максимално движение на топлинна вълна от най-горния слой на повърхностния слой или слой с Spekatelnye решетка превоз, мин.

вертикалната скорост на синтероване при нормална работа на процеса зависи от скоростта на въздуха филтруване през слой и термични свойства на суровините:

където К - коефициент, който зависи от свойствата на обвинението; Cr - средна специфична топлина на газа в по-ниските етапи топлообмен; Ssh.k - Средната вероятна топлинен капацитет на таксата; ωg - скорост на газа през слой филтруване. Най-важният параметър определяне на вертикалната скорост на синтероване - скоростта на въздуха през филтриращия слой - газ пропускливост заряд определя под вакуум и решетка колата. Като цяло, зависимостта на скоростта на въздуха филтруване на споменатите параметри е дадено от:

където R - количество под вакуум слой; -коефициент на хидравличното съпротивление слой; dekv i- среден диаметър на гранула партида и порьозността на слоя, съответно, G - газ плътност.

Отстраняването на подходящ агломерат с единица площ синтероване машина се нарича специфичната продуктивност (т / m 2 Н). Агломерация е най-продуктивният начин да агломерация. Специфична agglomachines производителността достига -2,0 1,5 т / m 2 часа.