Специални сплави - здравей студент!

Антифрикционни сплави се наричат, да служи за производство на лесно заменяеми части на машината триене и ще допринесе за намаляване на триенето и износването части.

произведени лесно като сменяем износване част от антифрикционен сплав (втулки, лагери); материал за тези елементи трябва да притежава такива качества, които, когато са облечени в контакт с тях своите трудно сменяема част на машината трябва да се избягват ожулвания. Това е възможно само в случаите, когато на плъзгащите се части са изработени от различни материали, на части материал най-ценното трябва да е по-трудно от материала, от който е направена лесно сменяем елемент, затова твърдост антифракционни сплав трябва да бъде по-малко от твърдостта на списанието на вала.

От друга страна, антифрикционни сплави също трябва да е достатъчно силна, за да издържи на натоварването действа върху него.

Освен това е необходимо да се антифракционни сплав има достатъчно пластичност да може тя да вал работи в период на шийката на матката, като по този начин се гарантира равномерно разпределение на натоварването в различни точки на триещите се повърхности.

Накрая, добра анти-триене материал трябва "задържане" смазващо т. Е. Дръжте тънък слой лубрикант върху цялата равнина на контакт на триене части.

За да отговори на тези различни изисквания и частично срещу антифрикционни сплав трябва да бъде еднаква структура и се състои от пластмасова маса с включени в него твърд материал зърна.

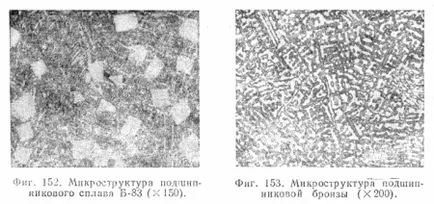

Като типичен анти-триене сплав може да посочи сплав като стандартен име B-83, чиято структура се състои от пластмасова маса на твърдия разтвор на антимон и калай с твърдите химични съединения SnSb (кубчета) и Cu3 Sn (игли) (фиг. 152).

Пластичността на сплавта от присъствието на твърд разтвор, твърдостта и - кристалите на химични съединения, посочени по-горе. Добър задържане на смазка върху повърхностите на триене се постигне чрез различни степени на износване на повърхността на метал; пластична маса предизвика бързо твърди кристали, така че в триещите се повърхнини са оформени микроканали, които ще се движат свободно и задържани лубрикант.

Антифрикционни сплави могат да се разделят в три основни групи: жълти, бели и черни антифрикционни сплави; Тя се отнася до първия бронзов медал, за вторите - Бабити до трета - антифрикционни чугуни.

Анти-триене качество бронз са причинени от неравномерно твърдост на отделните компоненти на неговата структура. Лагери, използвани за калай бронз съдържа обикновено по-малко от 13,9%; ниска твърдост по такъв материал ще има медно-богат ос - много дендрити и - калай дендрити mezhduosnye секции с включени в тях кристали на съединение.

Подходящо качество, получено в бронзови лагери по време на леене в метални форми (бързо охлаждане).

Фиг. 153 даден микроструктура лагер бронз, съдържащ около 10% калай. Бронз се използва като антифрикционен материал при високи специфични натоварвания върху вала на лагер и малък брой на оборотите, например в валцуване.

Бели антифрикционни сплави, в зависимост от преобладаващата метал в тяхната структура могат да бъдат разделени в Babbitt с калай, олово, цинк, алуминий или магнезий база.

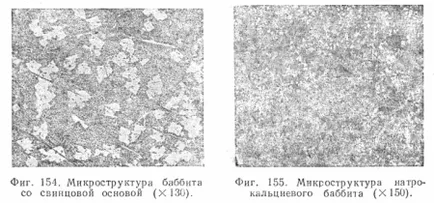

Бабити олово, основани на свойствата на малко по-ниско от Бабит калай, но последният е по-евтино; те се използват в средните стойности на специфичната лагер натоварване и средният брой на оборотите на вала. Фиг. 154 даден Babbitt микроструктура с оловно база. Квадратни светли кристали са химично съединение SnSb, игли, звездички - Cu3 Sn, тъмната част представлява евтектична олово и калай.

През последните години, разпространението на оловна основа Babbitt метал с малко количество на калций и натрий. Те включват натриево-калциев бабит BK, предназначена за запълване механизми лагери с максимално специфично налягане 200 кг / см 2. Структурата на такъв Babbitt показано на фиг. 155

Те започват да влезе в употреба като антифрикционни сплави с цинк, алуминий и магнезий основа.

През последните години като замества жълти антифрикционни сплави започнат да прилагат и чугуни (например, чугун). От подготвени антифрикционни желязо втулка и втулки работни предпочитане при статични или динамични натоварвания са малки. При избора на лагер сплав ръководи от условията на работата му, свойствата на сплавта и нейната цена.

Първият научно-изследователската дейност в областта на теорията и промишлено приложение на антифрикционни сплави принадлежат на проф. Anatoliyu Mihaylovichu Bochvaru.

Спояване наречени метали или сплави, които се използват за присъединяване на две парчета метал.

Металът или сплавта само в случая може да бъде здраво свързана към свързват части от други метали, ако всеки от тях е способен да образува сплав.

Запояване метал се въвежда между съединените части в стопено състояние; влиза в контакт с обектите на материалните запоени, припой тя се разтваря, и по време на втвърдяването на запоени връзки обекти в твърда единица.

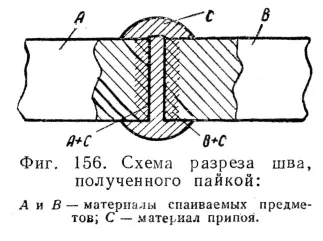

Фиг. 156 е дадено схематично изображение на разрез шев образуван от спояване.

температура на топене спойка трябва да бъде малко по-ниска от температурата на топене на материала спойка обекти, тъй като в противен случай обекти може да бъде заварена по време на запояване развали.

За да може да се разтвори материалните запоени елементи в разтопен припой е необходимо повърхността от тях бяха съвсем чисти. За тази спойка спойка видях кръгла форма и се подлага на химично почистване. Веществата, използвани за запояване запоени за почистване на повърхности на оксиди, наречени фиксатори. Тъй като фиксатори използват солна киселина, амониев хлорид, цинков хлорид, и т.н. Когато почистващо средство спойка повърхност не тече, но остава върху тях като тънък слой, предпазва повърхността на нов окислението при контакт с въздуха, тя се нарича поток .; се използва като поток, например боракс.

Тъй като температурата на топене спойка да се получи добро заваряване трябва да се обърне възможно най-близка до температурата на топене на материала спойка обекти останалите малко под него, за запояване различни материали са различни припой.

В зависимост от точката на топене на припой и се разделя на ниска температура на топене огнеупорен, както и обичайните топим спойка има относително ниска якост, те се наричат слаб и огнеупорен - силен.

Състав на твърди месинг припой варира в рамките на около 36- 65% Си и 35-64% Zn; техните точки на топене варират от 800 до 900 °. Тези припой обикновено се използват за запояване медни сплави; Колкото по-мед в материала, подложен на запояване продукти, толкова трябва да бъде припой.

За спояване на желязо и стомана е добро спояване никел сребро (медно-никелова сплав). Алуминиева се поддава добре на различните запояване сплави от мед и калай; доведе поради слаба разтворимост във алуминий не е подходящ за запояване на последната. Съставът от припой и алуминий се добавя към запояване на алуминий.

Както се използва слаб спойка от калай и оловни сплави. Повечето от тези ниски сплави на топене, известни под името tretnik има евтектичен състав: 63% Sn и 37% Pb; точката му на топене е 182 °.

За да се повиши твърдостта на припои белодробните прилагат понякога малко количество антимон.

Добавянето на бисмут с калай-олово спойка значително понижава температурата на топене на последната: например, спойка състава на 15,5% Sn; 32% Pb и 52,5% Bi се топи при 96 °; особено бисмут топим спойка използва по време на запояване калай и олово сплави.

В описанието на методите за производство на сплави е казано, че е възможно да се получи сплави, по-специално, пресоване компонентите на прахообразна смес.

Този метод, известен в продължение на повече от сто години, наскоро бе широко развита под името на праховата металургия и сплави, получени чрез пресоване, започнахме да се обади или метален прах като процес метален прах синтероване е подобен на процеса на керамични материали синтероване. Причината, поради която причина за развитието на този метод е възможността за масово производство на натискане на прах в матрици, от която може да се получи крайния продукт, и възможността за получаване на продукти от nerasplavlyaemyh метали (например - волфрамови) и накрая, да се създават продукти с високо равномерно разпределени порьозност.

метален прах може да се разглежда като тяло с непълна контакт между нейните съставни частици, а в непрекъснат контакт метал настъпва по повърхността на зърната. Повърхността на контакт на частиците в прахообразната маса не надхвърля 0.001% от общата повърхност на частиците. Операцията за получаване на прахообразен продукт се редуцира до увеличаване на контакт между частиците. подобрена якост маса, както и всички механични свойства с нарастване на контактната повърхност. Това се постига чрез механични и термични ефекти върху прахообразната маса.

Получаване на праховата металургия състои от следните етапи: а) предоставяне на метален прах, Ь) пресоване на сместа от прахове в матриците, съответстващ произведени продукти плесен, в) нагряване на уплътнена маса до температура, разположена малко под точката му на топене, при което масови агломерира сплави ,

В момента на операцията пресоване понякога се комбинира с синтероване, използвайки горещо пресоване.

Ако метален прах добавя прах от неметален материал, получен чрез пресоване последвано от синтероване материал, наречен металокерамика сплав.

Чрез прахова металургия, в някои случаи опростяване и намаляване на технологичните процеси за производство на сложни форми и точни размери; в някои случаи, прахова металургия и е единственият начин, например, при производството на високо огнеупорни материали.

металургията на прах се използва в производството на режещи инструменти (лопатки на твърд метал), малки машинни части на сложна форма, части на електрическо и електронно оборудване, порьозните самосмазващи лагери. При производството на алуминиеви прахове налягане прилага за 5-10 тона / cm 2 за получаване на свиване до 80% от първоначалната маса обем.

Синтероване се извършва в редуцираща атмосфера. По време на синтероване настъпва по-нататъшно увеличаване на контактната повърхност и, следователно, свиване до 4% от първоначалното (преди нагряване) капацитет.

Желязо-метални сплави могат да бъдат порести, плътни и половин плътности (в зависимост от специфичната натискане налягане); синтероване тях извършва при 800-1000 °; синтероване време на 20-50 минути.

Редица продукти, подложени на износване (ръкав вмъква лагери, зъбни колела), в момента е направена от порест желязо-керамичен материал, който е импрегниран с масло, пълнене порите, и провеждане смазващо вещество по време на работа.

Пример прах сплав микроструктура е показано на фиг. 139; Фиг. 157 показва продуктите, направени от прахообразни сплави.

Изтеглете вестника: Не е нужно да изтеглите файловете от нашия сървър, както е тук ИЗТЕГЛЯТ

Парола за архива: privetstudent.com