Синтез на амоняк - studopediya

• В промишлеността, синтетичен амоняк получава:

• при ниско налягане (10-15 МРа)

• високо (100 МРа).

• оптимален метод синтез е избран като се вземат предвид физико-химичните свойства на системата, която се основава на химическата реакция на азот и водород, свойствата на суровини и продукти, получени

• каталитичната синтез на амоняк възможно начин, когато температурата на запалване на катализатора (420-500 ° С) и стабилна работа на катализатора.

• Химически и технологична система за производство на амоняк съдържа няколко химични и технологични процеси:

• синтез газ еквивалент смес от газ и пара,

• парафинови продукти обработка на порциите с пара, а след това от друга страна - на кислород във въздуха, за да се направи азот от въздуха, за да вземат участие в синтетичния газ

• Химически трансформации в получаването на синтетичен газ:

Реакцията на природен газ с кислород се случва съгласно уравнението

и тя се прилага във втория етап превръщане на природен газ за синтез на амоняк газ за получаването на

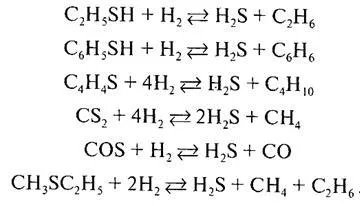

В първия етап на органични серни съединения се хидрогенира с използване alyumokobaltmolibdenovogo или alyumonikelmolibdenovogo катализатор при температура 350-400 ° С и налягане 2-4 МРа. При хидрирането на следните реакции:

• Във втория етап образуваната сероводород при температура 390- 410 0 ° С се абсорбира от сорбент на базата на цинков оксид.

При температура от 200 до 500 ° С, реакцията е необратимо и може да осигури висока степен на пречистване на газа

Метан катализатори за конверсия.

Промишлено, процесът се провежда в присъствието на катализатори, които могат не само значително ускоряване на реакцията на превръщане, но подходящ излишък на окислител, за да се изключи реакцията CH4 C + 2Н2.

Най-висока каталитична активност в този процес има катализатор никел - алуминиев оксид (Al2O3).

Никелови катализатори са процес на преобразуване метан се получава под формата на пресовани таблетки и Рашигови пръстени.

Така марка катализатор GIAP-16 има следния състав: 25% Ni0. 57% Al2O3, 10% СаО, 8% MgO.

• превръщане на живота катализатор при нормална употреба до три години или повече. Тяхната активност се редуцира чрез действието на различните катализаторни отрови.

• никелови катализатори са най-чувствителни към действието на серни съединения. Отравянето се дължи на образуването на никелов сулфид върху повърхността на катализатора, е неактивен към реакцията, превръщането на метан и неговите хомолози.

• сяра отравяне на катализатора е почти напълно в състояние да се регенерира при определени температурни условия при прилагането на чист реактор газ. Zauglerozhennogo катализатор активност може да бъде възстановена чрез обработка с пара.

• отработените газове са азотни оксиди, сумата от които до голяма степен зависи от съотношението на въздуха и природен газ, и добавят към газове резервоар природен газ и продухване, съдържащи амоняк обем, при определени условия, се превръщат в азотни оксиди

• производство амоняк изгорели газове се пречистват чрез метода на каталитична редукция при умерени температури.

• редуктор е амоняк, който се осъществява чрез намаляване на азотни оксиди до елементарен азот от следните реакции:

• намаляване се извършва при излишък съдържание на амоняк да се осигури висока степен на превръщане на оксиди.

• Използвайте alyumovanadievy alyumomargantsevovanadievy и катализатори за процеса на почистване,

експлоатационен живот от около пет години. Необходимо е да се регулира температурата на процеса достатъчно точно (обхват от 180 320 ° С)

• Синтез амоняк - цикличен процес, който позволява да се върне нереагиралият азотна смес в производство след отделяне на амоняка, образуван от тях

• големи газови скорости, оптималната температура режим съответствието, използването на смес от азотна и висока чистота порьозни активни катализатори осигуряват по-голяма производителност на инсталацията за получаване на амоняк

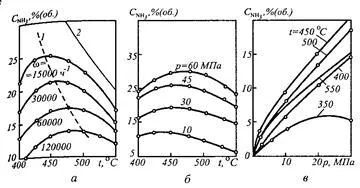

Зависимостта на съдържанието на амоняк температура:

и - в различни обемни скорости (Р = 30 МРа); б - при различни налягания (обемна скорост 30000 ch'1); а - от налягането при различни температури (обемна скорост 30000 ч "1)

• Катализатори за синтез на амоняк

• Високата каталитичната активност на амоняк синтез метали проявяват VI, VII и VIII на периодичната система. Те имат най-високата активност на Fe, Ru, Re, Os.

• В промишлеността са били използвани

железни катализатори, чрез стапяне железни оксиди, получени с активатори (промотори) и последваща редукция на железни оксиди.

Като активатор, използван кисели окиси и амфотерен характер -. Al2O3, SiO2 и др TiO2i и оксиди на алкални и алкалоземни метали - K20, Na2O, CaO, MgO и други.

• процес за възстановяване на катализатора може да се определи общото уравнение

• В модерен синтез на амоняк единица се извършва при температура 420-500 ° С и налягане от 32 МРа; WHSV 25 103ch 1;

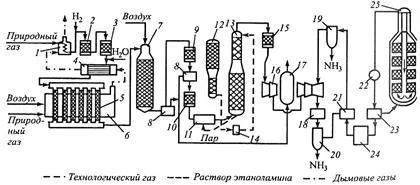

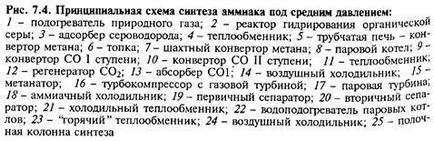

• амоняк синтез схема средно налягане включва два етапа конверсия на метан с пара и след това атмосферен въздух с кислород

След превръщане на СО при висока температура се извършва чрез почистване моноетаноламин SO2i крайно пречистване на СО и SO2kataliticheskim хидрогениране (метанизиране).

След това е синтез на амоняк, отделянето му от синтетичния газ за намаляване на съдържанието на примеси и инертен метан в синтетичния газ до 14 - 18%.

Синтез газ след продухване се подлага на първичен реформинг. От възстановени амоняк продухване на газ, и продухване газове в смес с резервоара, предназначено за изгаряне в единицата за метан превръщане. Схема трафик потоци в синтез на амоняк CTD показано на фиг.

• природен газ под налягане от 4 МРа след пречистване от серни съединения се смесват с пара в съотношение 3.7. 1, предварително загрята в топлообменника за отработените газове и е насочена в тръбния преобразувател, нагрява чрез изгаряне на природен газ.

• Превръщането на метан с пара, за да образуват въглероден окис и водород се извършва над никелов катализатор при 800-850 ° С

• по-нататъшно превръщане метан настъпва атмосферен кислород в 900 - 1000 ° С и съотношението въздух. газ = 0.8. 1.

• От силоз конвертор газ влиза в котел-утилизатора, където парата се получава с високи параметри (10 МРа и 480 ° С), насочени в турбина центробежен компресор и помпа с високо налягане.

• От синтетичния газ за възстановяване котел се подава към реализация два етапа на въглероден оксид - първи преобразувател в първия етап на srednetem температура желязо-хром катализатор при температура от 430 -470 ° С, и след това втори етап в конвертора на катализатор ниска температура tsinkhromomednom при 200 - 260 ° С ,

• Между HRSG инсталирани първия и втория етап на реализация.

• скрубер, се напоява с разтвор на моноетаноламин, където при 30 - 40 ° C, за почистване газ от СО2

• основен апарат единица за синтез на амоняк - синтеза колона

• Колоната е с височина цилиндър на около 32 м и с диаметър от 2.4 m,

• основен газов поток влиза в колоната от дъното, преминава през пръстеновидния процеп между низ кожух и корпуса 3 и полето за катализатор навлиза в зона обвивка на топлообменника 6. газ синтез се нагрява от преобразуваната газ до 420-440 ° С и преминава последователно четири катализаторен слой, между които сервира студено байпас газ. След четвърти катализаторен слой на смес от газове при 500-575 ° С, разположена по протежение на централната тръба 2, преминава през тръбите на топлообменника 6, охлажда се до 320-350 ° С и се излиза от колоната.