Ръзстъргване, райбероване, нарязване на разгръщане

Пробиване използва за лечение на сляпо и през отвори на цилиндрична, конична и многостенни вътрешни повърхности.

Нанесете два сондажни версии:

- действителната пробиване (получаване отвори до 12 mm в твърд материал);

- райбероване (увеличение в диаметър предварително пробити форми, удари на щанцоване, шит получава електрофизичните или електрохимични методи обработка дупка).

Пробиване и райбероване осигури прецизна обработка отвори 10-11-ия Qualitet и качество на повърхността Rz 80 ... 20 микрона (при обработка на отвори с малък диаметър в цветни метали и сплави до Ra 2,5 микрона). За да се получи по-точни дупки, използвани райбероване и зенкероване.

Зенкероване като райбероване, се използват за по-голям диаметър цилиндричен отвор предварително приготвен, както и за получаване на конусния (конична зенкер) и равнинни (край изправена зенкер) повърхности. Когато райбероване след точност пробиване се получава 9-10 - клас качество мю, качество на повърхността, за да Ra 2,5 микрона.

Разполагане се използва за крайна (обработка chistovoy0 основно цилиндрични отвори, най-малко за довършителни наклон и повърхност точността на края на 6-8 -. Mu Qualitet качество на повърхността Ra 2.5 ... 0.32 m ..

Дупки бяха третирани с различни режещи инструменти: бормашини, вертикални свредла, райбери, разклонения. Всички тези инструменти - Axial.

Обработка на тези инструменти се осъществява при основната въртеливото движение на инструмента или заготовката и движение фуражна (често инструмента) по протежение на оста на инструмента или детайла.

Сонди са предназначени за пробиване и райбероване на отвори с диаметър до 80 мм. Следните видове бормашини: цилиндричен с спирална бразда и конусна опашка (стандарт и разширена); сондира за нарязване желязо плоча на твърд метал; Перо за дълбоки кладенци; Куха сърцевина пробиване на отвори с диаметър по-голям от 60 мм.

Зенкери, предназначени за довършителни пробити отвори 11, 12-13 Qualitet или обработка слотове при плоскодънни винтове главата и болтовете. Зенкери са от следните видове: спирала зъба и конусен цилиндрична опашка (бързорежещи, или с плочи от твърди сплави); спираловидната камера зъб (вал, монтиран и твърдо вещество); Вал, монтиран, с подвижни лопатки, с висока скорост; Вал, монтиран, оборудвана с твърд сплав; Цилиндрични вдлъбнатини (цели и подвижни); Stripping крайни повърхности (или плоча с поставени ножове); обратен зенкер с щифт ключалка, снабдена с твърди метални пластини; Специални съоръжения за скучен бара.

Reamers се използват за довършителни дупки, за да се получи правилна форма и точни размери на 6-7 и 8-9 Qualitet и грапавостта на 7-8 клас повърхност. Видове сканирания са: цяло с цилиндрична или конична опашка; Вал, монтиран за през и глухи отвори; конична; Специални условия за дорниниците и скучен бара.

Крановете се използват за резби дупки. Той представлява винт смесители с права или спирална нарязани от канали, които са режещи ръбове. Профилът на нишката трябва да съвпада с профила на нарязване на резба.

Сонди идват в различни видове: перо, спирала, оръдия, пръстеновиден и комбинирани специално. HSS свредла от легирана въглеродна стомана, както и оборудвани с плочи от твърд метал. Най-широко се използва в индустрията са Бургии. Бургии са с диаметър от 0,1 до 80 mm.

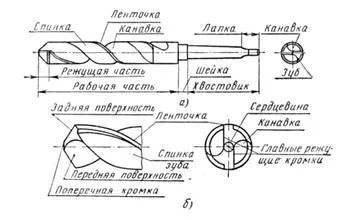

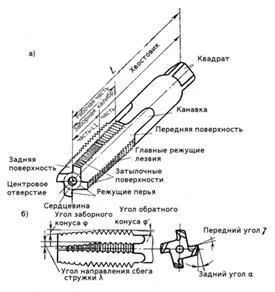

свредлото обрат включва работна част, гърло, опашка за закрепване на свредлото в вретеното на машината и пластинките се използва за подпомагане на свредлото изпадането от контакта вретено. Работната част е разделена на рязане и ръководство. режещата част се състои от два зъба (пера), образувани с два канала за изпразване чип; платна (ядро) - средна част на инструмента, свързващи двата зъба (Pen); Два предни повърхности, върху които избяга чипове, и две задни повърхности; две ленти за ръководене на тренировка и намаляване на неговата триене на стената на отвора; две големи режещи ръбове, образуван от пресичането на предната и задната повърхности и извършването на основната операция по рязане; напречни ръбове (мост), образувани от пресичането на двата странични повърхности. На външната повърхност на свредлото между ръба на лентата и каналът се намира на винтова линия, преминаваща малко вдлъбната част - останалата част на зъба.

Фигура 6.1 компоненти Фигура 6.2 бормашина

обрат тренировка 1 - бормашина, 2 - отломки, 3 - детайл.

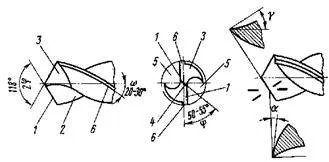

За геометричните параметри на режещата част на инструмента включва ъгълът на свредлото, ъгълът на наклона на спиралния жлеб, предните и задните ъгли, ъгълът на наклона на напречните ръбове (скок).

Фигура 6.3 Геометрията на тренировка обрат

Ъгълът на скосяване на тренировка 2 # 966; Разположен между главните режещи ръбове. Той има голямо влияние върху работата на тренировка. Ъгълът се избира в зависимост от твърдостта на обработвания материал (от 80 до 140 °): за стомани, чугуни и твърди бронз 2 # 966; = 116-118 ° С; за месинг и бронз мек 2 # 966; = 130 °; за леки сплави, Силумин, електронни и Babbitt 2 # 966; = 140 °; 2 за червен меден # 966; = 125 °; за твърд каучук и целулоид 2 # 966; = 80 - 90 °.

За да се увеличи устойчивостта на диаметър на свредлото от 12 mm или повече, използването на двойно смилане на свредла; с главните режещи ръбове са оформени като не направо като по конвенционален смилане и полигон. Основната ъгъл 966 # 2; = 116 - 118 ° (за стомани и чугуни), и втори ъгъл 2 # 966; = 70 -75 °.

Ъгълът на наклона на спиралния жлеб е обозначен с гръцката буква омега (# 969). С увеличаването на този ъгъл рязане процес е по-лесно и подобряване добив чип. стойност # 969; Тя зависи от диаметъра на тренировка. За бормашини с диаметър 0,25 - 9,9 мм # 969; = 18-28 °, 10 mm диаметър за бормашина и повече # 969; = 30 °.

Ако обрат тренировка отрязани от равнина, перпендикулярна на главния режещ ръб, виждаме предния ъгъл # 947; (Гама). гребло # 947; на различни етапи от режещите ръбове има различни стойности: тя е по-скоро към периферията на тренировка, а още по-малко да има своята ос. По този начин, ако външният диаметър на предния ъгъл # 947; = 25-30 °, след това при моста е близо до е 0 °. Непостоянство магнитуд рейк ъгъл се отнася до недостатъците на тренировка обрат е една от причините за бързото и неравномерно износване му.

Заден ъгъл тренировка # 945; (Алфа) е предвидена да се намали триенето на задната повърхност на повърхността на рязане. Този ъгъл се счита успоредно с бормашина ос равнина. Големината на ъгъла на облекчение също се променя в посока от периферията към центъра на свредлото: в периферията е 8-12 °, а оста # 945; = 20 - 26 °.

Ъгълът на наклона на напречните ръбове (PSI) за бормашини с диаметър 1-12 mm от 47 до 50 °. и за бормашини с диаметър по-голям от 12 mm = 55 °.

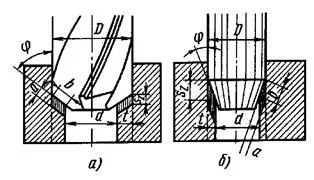

Зенкери дупки са лекувани преди това подпечатани, излети или пробити. Прибавка за зенкероване (след пробиване) е 0.5-3 mm от всяка страна. Зенкери избира в зависимост от материала, който се обработва, формата (чрез, пристъпи, сляпо), а диаметърът на отвора и предварително определена механична точност. Зенкери има три или повече режещи ръбове, така отстраняват под райбероване и тънки чипове са по-точни отвори, отколкото по време на пробиване; тя е по-силна, отколкото на тренировка, така че ядрото на доставките пробиване на 2.5-3 пъти скоростта на захранване за пробиване. Зенкероване може да бъде или предварително (преди разгръщане), както и окончателната операция. Освен зенкери машинни дупки, използвани за обработка на крайните повърхности. За да се подобри точността зенкероване (особено в преработката на гласове или щамповани дълбока дупка) се препоръчва да се длето (длето) отвор с диаметър, равен на диаметъра на фаска на дълбочина приблизително равна на половината от дължината на работа част от фаска. За обработка на материали с висока якост (SRE> 750 МРа) се използват зенкери оборудвани с плочи от твърд метал. Скорост на рязане за основните тренировки HSS е същата, както за тренировки. Скоростта на рязане на карбид райбери са 2-3 пъти по-голяма от високоскоростен стомана зенкер. При обработка с висока якост материали и формоване на кора скорост на рязане карбид зенкер следва да се намали с 20-30%.

Фигура 6.4 зенкероване дупки

Зенкери има по-голям брой режещи ръбове (три или четири) от тренировка обрат, и осигурява по-голяма чистота обработка дупка.

Зенкероване - за обработка на изхода част отвори (обрязване) до получаване на коничната или цилиндрични вдлъбнатини под скрита глава нитове и болтове. Зенкероване работи конусовидна или цилиндрична глухия отвор. зенкероване операции се извършват на машината пробиване като пробиване на отвори до желаната дълбочина.

Фигура 6.5 - зенкер, б, конична 6 Фигура 6. работа зенкер:

и цилиндрична зенкеровайте 1-част, 2-зенкер

Ъглов ъгъл на режещите ръбове е в повечето случаи # 966; = 60 °. На висока скорост основните тренировки, които работят по стоманата, карбид райбери и всички са насърчавани да се установи преходен ръб под ъгъл # 966; I = 30 ° и дължина 0,3-1 мм.

Геометрични параметри на рязане части обикновено са дадени напречно сечение равнина, перпендикулярна проекция на режещия ръб на аксиална равнина зенкер. Ъгълът на наклона е избран в зависимост от свойствата на третирания материал: стомана 8-12 °, желязо 6-10 °, леки метали и цветни 25-30 °. Ъгълът на освобождаване се определя да бъде 8-10 °.

За правилната работа на фаска е необходимо да се бие горния ръб не надвишава 0.05-0.06 мм.

Ъгълът на наклон на каналите на оста на инструмента в приемащото # 969; = 10-20 °. Зенкери диаметър 10-32 мм направи опашката, и с диаметър 25-80 мм - вал.

зенкер заявка оборудвана с плочи от твърд метал, може значително да подобри ефективността на обработка. карбид плоча може да спойка директно към корпуса или зенкер при вкарването на нож. Използването на сглобяеми елементи позволява подмяна на зъбите в случай на повреда, възстановяване и регулиране зенкер размер и многократна употреба тяло. За да се избегне срутване карбид на предната повърхност на циментиран карбид често се прилага отрицателно фаска (# 947 = -10 °; е = 0,2-0,3 мм).

Задната повърхност на зенкер рязане и част габарит оборудван с твърд метал, се осъществява при два ъгъла.

За отвори с висока точност и качество на обработваната повърхност се използва за разполагане. Scan има много по-авангардни от зенкер, така че разполагането се отстранява тънки чипове и са по-точни дупка, отколкото когато райбероване. диаметър дупки 10 мм е разположена веднага след пробиване. При внедряването на по-големи отвори с диаметър от предварително обработена и почистена край. Прибавка за разполагане т = 0,15-0,5 мм за грубо райбери и 0.05-0.25 mm за довършителни сканиране. Когато Завършени скан-стругове и стругове, Стругове, използвани люлеене дорник, който компенсира несъответствието с оста на дупките сканиране ос. За да се осигури високо качество на обработка, пробиване, зенкероване (или пробиване) и разполагането на отворите произведени за единица на машината детайла в патронника. Емисия за разполагане на стоманени части 0,5-2 мм / об и чугунени части в разполагането на 1-4 мм / об. Намаляване на скоростта разполагане на 6-16 м / мин. По-големият диаметър на обработвания отвор, долната скорост на рязане в същото терена, докато увеличаване скоростта на подаване на рязане намалява.

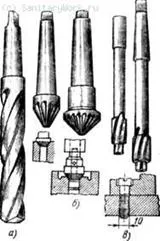

Reamers са цилиндрични и конична. Tapered почистване, предназначен за разполагане на заострени отвори.

Фигура 6.7 обхождане: цилиндрична ръка,

цилиндрични машини, конична

В работната част има скенер 6 до 14 нарязани зъби, които са разположени по протежение на канала; зъби служат да образуват режещи ръбове и чип стъпалните навън. Долна конус скенер премахва чиповете и горната - kalibruyuschaya- насочва сканират и калибрира крайната дупка.

За почистване на машинни дупки повърхност и охлаждане на инструмента по време на разгръщане на пробитите отвори в стомана смазват с минерално масло, мед - емулсия от алуминий - терпентин и месинг и бронз отвор разположени без смазване.

Reamers са ръчно или машинно или бута-опашка, едно парче или сглобени от стомана (сплав или висока скорост) или с плочи от твърд метал.

Ръчен скенер използва в водопроводни работни места се различават по отношение на малък ъгъл # 966; = 1-2 и голяма дължина на режещата част. Този вид сканиране обикновено са изработени от стомана 9HS.

сканиране на машината се използва при работа на струг, купол и пробивни машини. Въвеждане ъгъл на режещата част равни # 966; = 15 ° в продължение на вискозни метали и # 966; = 5 ° за чупливи метали. В предния край на режещата част се отстранява олово в ъгъл скосяване на 45 °, с посоката на сканиране в отвора, защитата на зъби от чакъла по време на влизането в отвора и отстраняване на големи състав.

Калибриране на сканиране част служи за калибриране и източване дупка и посоката на сканиране по време на обработката. Зъбите в частта за габарит има цилиндрична панделка, изисква много внимателни довършителни работи.

С цел предотвратяване на дупката нарязани на почистване на зъбите са неравномерно разпределение, така заточване внезапни проверки разделителни устройства не е възможно.

гребло # 947; Y сканиране е типично около нула, и само необработени сканиране или обработка на вискозни материали # 947; = 5-10 °. Ъгълът на облекчение на режещата част а = 8 °. Райбери, оборудвани с твърди сплави, заточени на задната повърхност на двете задни ъгли # 945; 1 = 8 ° и # 945; 2 = 15 °.

Отклонители - инструмент, който се използва за подслушване.

Ръчни кранове са ръчно резби; използван като комплект. Има два комплекта от части (грубо и довършителни кранове) и три парчета (слаб, междинни и довършителни кранове).

Гайка кранчета (къси, дълги и металообработващи машини) се използват за рязане на конците.

Машини кранове, използвани за добив и ротационен индексиране машини, на автоматични машини, резби машини в детайли.

Вдяване голям диаметър използва регулируеми (сглобяеми) кранове.

Елементи на крана. Кранът се състои от следните части: работна част и стеблото; работна част е разделена на част прием и част манометър; опашка завършва квадрат, предавателната въртящ момент на крановете. Tap канали служат за образуване на предната и задната повърхности на ребрата и рязане изпълнението чип.

Ограда част кран отрязва помощ в заготовката, и контролната част е предназначена за центриране и нарязани по посока на отвора за кран и конци рязане стрипинг. Tap има предна, задна и профил повърхност и основните и профила режещите остриета.

Фигура 6.8 кран.

Геометричните параметри на крана включват: ъгъл на наклона # 947;, която е взета от 0º до 5 ° при обработката на желязо и бронз, мека стомана и за # 947; въпрос за 15 °; луфт # 945;, която варира от 6 до 12º; ъгъл фаска # 966;, което се определя чрез изчисляване, зависи от височината на рязане резба и фаска част избрана дължина; обратен коничен ъгъл # 966;, необходими за предотвратяване на заглушаване на крана от резба; намаляване на диаметъра се дава 0.05 ÷ 0.1 mm на 100 mm дължина на крана; ъгълът на наклон на режещия диск # 955; заточване на фаска от дължината на чешмата чип напред посоката на движение на инструмента; стойност # 955; Взета е в диапазона от 7 до 10º.