Ремонт на витла

Когато корозия са лопатки до 10-15% от тяхното правилно заваряване. Настилка стоманени витла произвеждат електрически заваряване, настилка и железни витла - електрозаварена подгревател острие до 650-700 ° С (923-973 К) или заваряване газ, и се нагрява. Настилка бронзови или месингови витла обикновено извършват газова заварка. Добри резултати се получават чрез електрически заваряване в аргонова среда. Чипинг острие краищата правилно заваряване. Пукнатини в перките на витлото е заварен към предварително усукващи.

Изправянето огънати витла стомана острието извършват механично или хидравлично нагрява острие до 850-900 ° С (1123-1173 K). Надежден метод за изправяне на перки се счита в специална жига трудно. След изправяне перка се подлага на хибридизация при температура 850-950 ° С (1123-1223 K). Бронз и месинг витла властват в студа с помощта на хидравлични крикове.

Ако корозия на остриетата значително или ако острието отрязани, ремонтирани чрез заваряване nadelki винтове вместо злото на острието. Ако мачкаше жлебове го намали до по-голям размер в ширина и извлича ключовият нов или лицето Каналът за шпонката на повърхността и е работил по размера на рисуване. При сглобяването на витла с подвижни перки трябва да се обърне внимание на напасването на основата на острието към главината, както и точните напрежение и shplintovku болтовете. Премахване на дефекти-пасват на главината на витлото вала на витлото конус или специален калибър.

След ремонт на винтовете са подложени на балансиране. статични балансиране витла могат да се направи по различни начини: на цилиндричен дорник и призми (ножове), като статичен балансиране на диска на ротора турбина; на цилиндричен дорник в центровете на струга; хоризонтално върху специалните машини за балансиране.

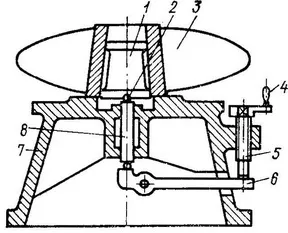

Фиг. 134 показва схема на балансьор. Кълън на топка 2 с конична шпиндел 1 се монтира витло 3. топката се намира на вертикалните вретена.

Фиг. 134. шофиране машина за балансиране на витлото.

Машината разполага с гнездо за топката. При завъртане на дръжката 4 посредством винт налягане 5 и лоста 6 асансьора вретеното 8 по-горе витлото 7 на корпуса на стойката. Когато този винт е наклонена в посока на по-тежки остриета. Уравновесяване на винта се постига чрез добавяне или отнемане на метал. Този метод на балансиране осигурява по-голяма точност, отколкото балансиране на ножа, и изисква по-малко време и пространство. Динамично балансиране се извършва в случаите, когато витлата работят с голяма скорост.

В променлива стъпка витла (CPP) се наблюдава износване механизми на различни части на задвижването, бутални пръстени, лагери, втулки и техните макари, кобилица

камъни и гумени уплътнения. Той може да бъде един завой остриета отворени централни болтове, и палеца на ексцентричен диск, влошаване на маслената помпа, и така нататък. Н.

Производство сервомотор елиминира налива цилиндров отвор Бабит и номиналната резолюция. Сервомотор бутални пръстени са заместени, бутало втулка е разположена в по-голям размер, за макарите са нови и се смила заедно с втулката.

Lobed шайби винтове пречистени от корозия при контакт с лопатките и с гумени уплътнения и хром слой от 0,2 мм. Новопроизведените рокер скали prishabrivayut на плъзгача. Pins и дискови камери по време на ремонт prishabrivayut на боята за части чифтосване, и заменени с по-износване. Ножовете управляват в специални легла със загряване до 400 ° С (673 К). В значителни щети краищата им отрязани и заменени с нови заварени и обработена. А хъб с остриета сглобен статично балансиран.

Много операция, отнемаща време е крайната усъвършенстване на цялата система, след ремонт и монтаж. Обикновено CPP Тестът се извършва върху стойката в такива последователности: текущ помпи, повторното облицоване на сервомотора, хидравлична проверка за течове, проверки обратни продължителност.

След установяване на мястото вала на витлото на механизма за изменение на терена (Misch) и свързания с тръбопроводна система най-накрая се проверява за течове и да се контролира продължителността на възстановяването на остриетата от нетърпение да се обърне.