Методи за прилагане антирефлексно покритие

Оптични материали и технологии

Целта на лабораторната работа: изучаване на процеса на кандидатстване

противоотражателните покрития върху оптични компоненти.

При извършване на лабораторни упражнения студентите трябва

запознаят с методите на прилагане на анти-отразяващи покрития на

оптични части, филмообразуващи материали и техните свойства

разглежда прилагането на процес на двуслойна

антирефлексно покритие.

1. Основните разпоредби.

Въведение.

Оптични покрития са разделени в

- beamsplitting;

- AR;

- филтриране;

- защита;

Антирефлексно покритие се използват за намаляване на

отражение (р) в оптичния компонент за фиксираната

дължина на вълната. Те се състоят от тънки слоеве от различни материали

специфична дебелина.

Тънкослойна антирефлексно покритие се характеризират с:

По-долу метода на приложение ще бъде описана антирефлексен

покрития.

Основните проектни параметри на оптичния антирефлексен

покрития са:

• оптичен слой NH дебелина;

• индекс на пречупване слоеве нм. NM-1 и др.;

първичните параметри за ефикасност антирефлексно

покрития са:

• коефициент на отражение неразделна

отражателна

• спектралната отражателна

• широчината на зоната на осветяване

което е 0.5% или 1%;

работна дължина на вълната

Антирефлексно покритие правят едно-, дву-, трислоен и многопластов. покривни слоеве имат дебелини кратни

коефициент на отражение R се изчислява съгласно формулата:

където N1 и N2 - коефициенти на пречупване на две различни оптични носители.

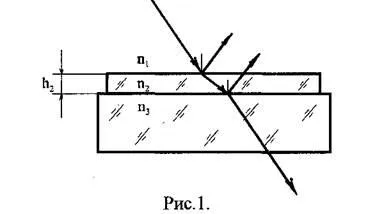

Най-простият антирефлексно покритие - еднослоен филм

индекс на пречупване n2 (Фигура 1):

където п1 - индекс на пречупване на въздуха;

n3 - индекс на пречупване на субстрата.

При нормална честота отразените лъчи амплитуда

равни по стойност на следните условия:

. ако среда 1 = 1,0 - въздух, тогава:

оптичен път разликата на двете вълни на отразена от граници

въздушен интерфейс - филма и филма - стъкло при нормална честота:

тъй като отразената вълна преминава два пъти оптичен филм.

Намесата вълни в обратна фаза, при условие, че:

Чрез увеличаване на ъгъла на падане увеличава ефект

увеличава поляризация отражение ефект от повърхността на оптичния

детайли и минималната отражателната способност е изместен към по-къси дължини на вълните

спектър.

Двуслойни антирефлексно покритие се използват за намаляване на коефициента на отражение на разширение както за

спектралния диапазон на минималната отражение. Има три вида

проектират такива покрития:

антирефлексно Покритията за трислойни се прилагат

равномерно намаляване на коефициента на отражение в широк диапазон

спектър (ахроматично покритие). Три вида конструкции:

Многослойни покрития включват дву- и трислойни

като база покритие. Тези покрития позволяват да се получи

коефициентите на отражение, които са близо до нула, за да осигуряват светлина

насищане на изображението при снимане под различни ъгли,

намаляване на отблясъците на 0 при трудни условия kinofotosemki. 2 вида:

Методи за прилагане антирефлексно покритие.

Има няколко начина за прилагане на оптично покритие на

детайл. Най-често и често се използват, са

Методите са: 1- топлинна и електронен лъч изпаряване

вакуум, 2- катодно разпрашване във вакуум.

РЕЗЮМЕ първи метод се състои в кондензиране на

повърхността на субстрата молекулно поток филмообразуващ

вещество нагрява в изпарителя. Изпарителят и подложката се поставя

камера с понижено налягане. За нагряване на филмообразуващи

материал, използван съпротивително загряване (устойчивост) или

лъч мощност на електронен прожектор (Фигура 2).

Вторият метод се основава на физическо явление, което се състои в

че под влияние на положителните сътресения в йонизиран газ

йони настъпва разрушаване на целевата катоден материал. при

определени физико-химични условия става възможно

прехвърляне на материала от повърхността на мишената и кондензацията на атомизирани

материал върху повърхността на оптичния елемент. Трябва да се отбележи, че

материалът спрей се нанася върху повърхността на тънък и

равномерен слой (фиг.3).

1 - работната камера; 2 - изпарител от огнеупорен метал (W, Ta,

Mo); 3 - филмообразуващият материал; 4 - оптичната част с

заявената филм; 5 - нагревател; 6 - изпарения изпарява

филмообразуващ материал.

Фиг.2. Схема работната камера единица за производство на покрития от

Всеки от методите за кондензационни има своите предимства

и недостатъци. метод термично изпарение е по-гъвкав от

разпрашаване метод, те могат да бъдат покрити по същество

на всеки елемент и съединението.

Предимствата на разпрашване включват:

• лекота на покритие на огнеупорни метални сплави

метали с различни налягания на парите, както и способността на

отлагане на полупроводников и диелектрични покрития комплекс

химически състав от реактивна разпрашване;

• получаване на гъста покрития с висока адхезия към основата;

• улесняване на получаването на равни покрития с дебелина на плосък

големи повърхности.

1 - работната камера; 2 - мишена катод; 3 - носителят на субстрат; 4, оптичният елемент с приложената филм; 5 - вход за аргон система.

Фигура 3. Устройство за катодно разпрашване във вакуум.

Недостатъците на катод разпрашаване такива моменти включват:

по време на разпрашване на субстрата процес на нагряване се случва из

интензивен йон отлагане филм образуващ материал на своята

повърхностно покритие ниска скорост -0.1 m / ч.

Условията за тлеещ разряд и управлението на измерване операция

трудно, дебелината на покритието обикновено се контролира чрез силата

освобождаване и спрей продължителност, което в много случаи води до

грешки, тъй като капацитетът на освобождаване от отговорност не е еднозначно определят

интензитета на молекулен поток.

Термично изпаряване във вакуум също има редица

предимства пред разпрашване.

Покрития, получени значително по-чист. има

възможност за намаляване на съдържанието на примеси в покритията от

изпускане на газ и покритие в свръхвисока вакуум. при

термично изпарение се наблюдава много по-лесно

параметри на процеса, управление, възпроизводими

резултати.

Недостатъци на метода на термично изпарение трябва да включват

необходимостта от загряване на детайлите за по-добро сцепление на получения филм.

И заради това ограничено прилагане на термичен процес

за филм отлагане на полимерни оптика.

1.3 филмообразуващи материали, използвани в различните

региони на спектъра.

За ултравиолетовата област на спектъра, вариращи от 0.15 - 0.2 микрона

изборът на материали за антирефлексно покритие, е много ограничен

(Таблица 1.1.).

В областта> 0.23 микрона и за многослойно антирефлексно

покрития като материал с висок индекс на пречупване (нин)

хафний диоксид се използва и нисък индекс материал

индекс на пречупване (NH) на силициев диоксид. Същото се отнася и скандий оксид,

итрий оксид (нин), магнезиев диоксид (NH).

За площ> 0,35 микрона използвани цирконий (нин)

титанов диоксид (нин) и други оксиди и флуориди.

За видимата област на спектъра (0.4 -: - 0.73 микрона) се използват като

изброените материали и метални съединения със сяра.

Широка гама от пречупване индекс материали

видимия спектрален диапазон е от 1.3-2.4.

Инфрачервеният (IR) спектър използване на същите

материали, като в видимата и ултравиолетовата региони, както и

метални съединения със селен и телур.

Индекс на рефракция на материалите за инфрачервената област се състои в

границите 1.3 - - 5.3. подходящи оптични свойства

използване като филмообразуващи материали е не повече от 50

вещества.

Ограничения за използването на материали определя тяхната

Съвместимост - отсъствие на химически реакции, радиоактивност,

сублимация - изпаряване материали филми по отношение на тяхното функциониране,

химическа устойчивост на вода, устойчивост на химически активно

Сряда, механична якост.