методи тухла изпитване

6.1 Метод на изпитване при входящо проверка на качеството на суровината и материали показват, производство на продукти в техническата документация, като се вземат предвид изискванията на нормативните документи за тези суровини и материали.

6.2 Методи за изпитване по време на оперативния контрол на производството е инсталиран в технологичната документация за производството на продукти.

6.3 Определяне на размера geomerticheskih

6.3.1 Размер продукти дебелина външна стена, диаметърът на цилиндричните кухини и ширина размерите квадратни прорези като кухини posechek дължина, дължина отблъснати ръбове, радиусът на кривината съседни ръбове и дълбочината на фаската се измерва в краищата на метал линийка или шублер ГОСТ 427 ГОСТ 166. Грешка измерване - ± 1 mm.

6.3.2 дължина, ширина и дебелина на всеки продукт се измерва в краищата (на разстояние 15 mm от ъгъла) и в средата на противоположните краища на лицата. Резултатът от измерването е средната стойност на трите измервания.

6.3.3 Дебелината на външните стени се измерва в най-малко три места - в средата на всяко лице на продукта. Резултатът от измерването е най-малката стойност.

Размери измерени кухини вътре кухини поне три кухини. Резултатът от измерването е най-голяма стойност.

6.3.4 ширината на отвора на крак се измерват с помощта на лупа в съответствие с ГОСТ 25706, при което продуктът се проверява за съответствие 5.1.4. точността на измерване на 0.1 mm.

6.3.5 дълбочина отблъснати ъглите и ръбовете се измерва с помощта на многоъгълник в съответствие с ГОСТ 3749 и ГОСТ линия 427, перпендикулярна от горния ъгъл или ръб, образуван гон на повредената повърхност. Измерване точност - ± 1 mm.

6.4 Определяне на правилната форма

6.4.1 Отклонението от перпендикулярност на краищата се определя чрез прилагане на многоъгълник на съседните ръбове на продукта и измерване на метал началника съответствие с ГОСТ 427-голямата разлика между квадрата и лицето. Измерване точност - ± 1 mm.

За измерване резултат е най-великият от всички получени резултати от измерванията.

6.4.2 Отклонението от гладкост на продукта се определя чрез прилагане на едната страна на металния многоъгълника до ръба на продукта, а друг - по всяка диагонална на лицето и измервателната сонда, калибриран на определен ред или метална линийка в съответствие с ГОСТ голямото междина 427 между повърхността и ръба на многоъгълника. Измерване точност - ± 1 mm.

Резултатът от измерването е най-великият от всички получени резултати от измерванията.

6.5 Наличието на варовити включвания се измерва след пара продукта в съда.

Проби, които не са били предварително изложени на влага, се поставя върху решетката поставят в съд с капак. Излива вода под решетката се нагрява до кипене. Пара продължава 1 час. След това пробите се охлаждат в затворен съд в продължение на 4 часа, след което се изследват за съответствие 5.1.2.

6.6 нищожност продукти се определя като съотношението между обема на пясък, който запълва кухини продукт на обема на изделието.

Отпада продукти, лежащи върху лист хартия върху гладката повърхност на отвора нагоре изпълнен с mm фракция сух кварцов пясък 0.5-1.0. Продуктът е чист, изсипете пясъка в мерителен стъклен цилиндър и се фиксира към нея. Voidage продукт Р%, изчислено по формулата:

Subsea където - начална скорост на абсорбция на вода, кг / (m 2 · мин.);

m1 - сухо тегло на пробата в грамове;

m2 - маса на пробата след потапяне, г;

S - квадратен потопена повърхност, 2 mm;

т - време на престой в пробата от вода (константа т = 1 мин).

Началната скорост на абсорбция на вода се изчислява като средно аритметично на резултатите от пет повторения.

6.8 Откриване на изцветяване

За да се определи наличието на изцветяване половината потопен бичен крайни продукти в резервоар напълнен с дестилирана вода до дълбочина от 1 - 2 cm и се поддържа в продължение на 7 дни (нивото на водата в съда трябва да се поддържа постоянно). След 7 дни пробите се сушат в пещ при температура (105 ± 5) ° С до постоянно тегло, и след това в сравнение с втората част на пробата не се подлага на теста и се проверява за съответствие 5.1.3.

тухла 6,9 Якост на огъване се определя в съответствие с ГОСТ 8462.

6.10 Силата на членове на натиск се определя в съответствие с ГОСТ 8462 със следните добавки.

Получаване 6.10.1 Проба

Пробите бяха тествани в въздушно сухо състояние. образеца за изпитване се състои от: две цели тухли. легла подредени един върху друг, или от един камък.

Получаване на повърхности за подпомагане на тестване приемане продукт произвеждат смилане, проби от клинкер - прилага изравняване варов разтвор; време арбитраж изпитване тухли и камъни, използвани смилане, клинкер тухла - изравняване циментов хоросан, получени в съответствие с ГОСТ 8462. 2.6 позволено по време на приемане методи за изпитване се прилагат различни носещи подравняване повърхности проби зависи от наличието на корелация между резултатите, получени по различни начини, и проверка за наличие информация, която е в основата на такава връзка.

Отклонение от гладкост на лагерните повърхности на пробните тела не трябва да надвишава 0,1 мм на дължина 100 mm. Nonparallel поддържащи повърхности на тестовите проби (разликата на височината стойности, измерени от четири вертикални ръбове) не трябва да бъде повече от 2 мм.

Пробата се измерва при средните линии на носещи повърхности в рамките на ± 1 mm.

На страничната повърхност на пробата се прилага към осовата линия.

6.10.2 Процедура

Пробата е монтиран в центъра на машината за тестване на компресия, пробата и комбиниране на геометричната ос на плочата, и се притиска към горната плоча на машината. В тестове на натоварване проба трябва да се увеличи, както следва: до около половината от очакваната стойност на натоварването на скъсване - произволно, а след това се поддържа скорост на зареждане, за да се вземе проба фрактура възникнала не по-рано от след 1 мин. Стойността на товара за скъсване се записват.

6.10.3 стойност на якост на натиск Rszh продукти. МРа (KGF / ст2) се изчислява по формулата:

където Р - максимален товар, определени при тест проба, N (KGF);

F - областта на пробата (без приспадане невалидни площ) на напречното сечение; Изчислява се като средно аритметично от площта на горната и долната повърхност, mm 2 (ст2).

Стойността на силата на натиск на пробите се изчислява с точност до 0.1 МРа (1 KGF) като средно аритметично на резултатите от изпитването на пробите позиция 6.5.

Средната плътност на 6.11, абсорбция на вода и мразоустойчивост (метод обем замразяване) продукти, определени в съответствие с ГОСТ 7025.

Резултатите от определяне на средната плътност на продукта е закръглени до 10 кг / м 3.

Абсорбцията на вода се определя при температурата на насищане на водни проби (20 ± 5) ° С при атмосферно налягане.

Устойчивостта на замръзване се определя чрез замразяване обем. Оценка на степента на увреждане на всички проби се провежда на всеки пет цикъла на замразяване и размразяване.

6.12 киселина клинкер се определя в съответствие с ГОСТ 473.1.

6.13 Специфична ефективна активност на естествени радионуклиди Aeff определя в съответствие с ГОСТ 30108.

6.14 коефициент на топлопроводимост лапите, определени в съответствие с ГОСТ 26254 със следните добавки.

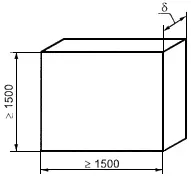

термичен коефициент проводимост се определя експериментално на фрагмент от зидария, което, като се вземат предвид дебелината на фуги експлоатира едно perpender носилка и една серия от тухли или камъни. Зидария камъни от Разширеното изпълняват дебелина на един камък. Дължината и височината на зидарията трябва да бъде поне 1.5 m (вж. Фигура 2). Полагане се извършва на комплекс разтвор марка 50, средната плътност 1800 кг / м 3. Съставът от 1.0: 0.9: 8.0 (цимент: вар пясък) с обем на Портланд цимент клас 400 с проект тънки до 12- дебел продукти 13 см, кухи - 9 см допустима зидария фрагмент изпълнение, различни от по-горе, с използване на други течности, чийто състав е посочен в протокола от изпитването..