Метод на производство на силициев диоксид тухла диаграма производство на керамични материали

Строителни тухли - това е една от тези материали, без която никой няма цена, за строителство на сгради или структура. От качеството на тухла е до голяма степен зависят от изпълнението на проекта, както и неговата трайност. Ето защо избора на материал за строителството, което трябва внимателно да се проучи с придобитите дялове.

В тази статия ще опишем по-подробно една от разновидностите на този материал - пясък-вар тухли, както и анализ на най-важните моменти от производствения си технология.

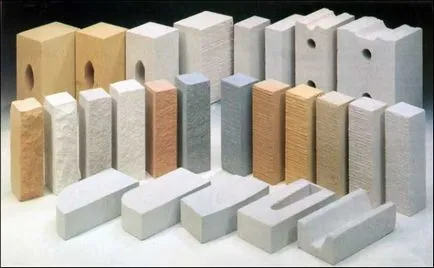

Различни форми и размери силикатни блокове

Преглед

характеристики материални

Тухла, използвани в строителството, е камък на правилна форма, изработен от специално обработени материали.

Към днешна дата, активно използва две разновидности на този материал:

- Red керамични тухли (понякога като плътен и кух) - направени от глина с различни стабилизиращи и подсилващи компоненти.

- White (силикат) - е направен от смес от кварцов пясък и въздух пресява вар.

Силикатна вид е сравнително нов изобретение, тъй като съединението от кварцов пясък с вар до стабилна структура е станало възможно само след въвеждането на т.нар промишленост автоклавира производствен метод.

Двойно вар тухла М 150 - един от най-популярните сортове доста

Обърнете внимание! Пясък и добавяне на вар в сместа могат да включват пигменти, устойчив на атмосферни условия и основи, които се съдържат в суспензията. Използването на такива пигменти за получаване на цветни видове позволява материал.

Получените блокове за обработка на висока температура имат добри резултати, което е причина за тяхното широко разпространение в изграждането на различни структури.

Предимства на продукта

Варовиков пясъчник днес е една от най-разпространените строителни материали. Причината за това - впечатляващ списък от неговите предимства:

- Първо, материалът е достатъчно за околната среда. Съставът на силикатна смес не съдържа никакви токсини или тежки метали, което позволява пълно използване на готови елементи в изграждането на жилищни сгради.

- Второ, тухла има висок шум изолационни характеристики. Вътрешна структура камък осигурява ефективно усвояване на звука максимално, което допринася за радикално намаляване на нивото на външния шум.

- Механичната здравина на материала също е похвално. Когато се комбинира с резистентност към ниски температури (както в нашите географски ширини, важно е) осигурява устойчивостта на сгради и техните компоненти са изработени от пясък-вар тухла.

- Плюс калций силикатни тухли (както е плътен и кух), е тяхната широка продуктова гама. Към днешна дата, индустрия произвежда силикатни блокове на различни форми и размери. Освен това, както бе посочено по-горе, заедно с бял и цветен търсенето е материал - тя се използва предимно за външна декорация.

Практичност и евтинията - основните предимства

Съвет! Ако планирате да се изгради тухлена стена с ръце - да се консултира с експерти, които ще ви накарат с най-подходящ вид и предпочитания от вас форма и размер.

Простотата на монтаж, експлоатация и поддръжка, както и доста разумна цена за повечето марки на пазара също са фактори, които допринасят за нарастването на популярността.

Недостатъци, които трябва да бъдат взети под внимание

Наред с предимствата на редица недостатъци, които трябва да бъдат взети под внимание при избора на материал за строителството.

Най-важните недостатъци на силикатни блокове включват:

- Голяма маса. Тухла тежи много. което ограничава използването му в строежи от високото строителство. Ето защо този вид материал се използва най-често в изграждането на нискоетажни сгради (частни къщи, вили, стопански сгради и др.)

Значителен тегло ограничава използването на високото строителство

- Ниска температура резистентност. Използвайте блокове силикат смес може да бъде при температура не по-висока от 550 0 С, тъй като материалът не е подходящ както за зидария комини, камини или облицовка и т.н.

- Чувствителност към влага и почвени соли. Под влияние на решение блокове почвата те могат да загубят сила, така че не ги използват за изграждане на цокли.

По отношение на топлоизолационния материал характеристики, те са доста спорни. Плътен вид притежават значителен топлопроводимост, но кухи тухли осигурява доста приличен teplosberezhenie, макар и за сметка на намаляване на силата.

технология на производство

Компонентите на сместа

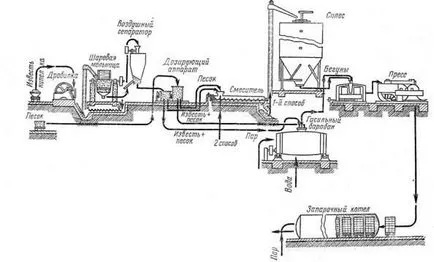

Схема на производствения цикъл

Както отбелязахме по-горе, технологична схема за производство на керамични тухли е известно от дълго време. Като цяло, той е претърпял значителни промени от изобретението, защото днес, както и стотици преди години, керамичните блокове, изработени от печена глина.

Но производството на силикат строителен материал - това е сравнително нова технология. Въпреки факта, че сместа от пясък-вар започва да се използва дори и в древни времена, действителната тухла (твърди фиксирани форма блокове) са производство само след 1880.

След това беше германския инженер Michaelis е патентована технология termopressovki смес от пясък и вар:

Обърнете внимание! изгоряла калциево силикатно използва за направата на блокове. Закаляване се осъществява директно по време на получаването на силикатна смес.

силикатна маса производствени технологии

Суровината за производство на силикатни градивни елементи от различен тип е т.нар силикатна маса. Най-често инструкция неговото получаване изисква смесването на 9 тегло фракция пресяват пясък с един въздушен вар фракция.

Барабанът силикатна маса

Към днешна дата, промишленото производство на тухли използват два метода за получаване на такива смеси - силоз и барабана.

- метод Drum е малко остарял и трудоемко, тъй като реализирането му изисква значително количество от висока температура пара.

- При получаването на барабан силикатни маси от сухите съставки се поставят в обвивката на барабана и се смесват в продължение на няколко минути.

- След постигане на еднаквост на сместа се обработва с пара. По този начин е налице състав овлажняващи и гасена вар, което отнема около час.

- метод силоз се счита за по-икономичен, тъй като по време на силажиране двойки се изисква. Въпреки това, тази технология е по-времеемко.

- Когато силаж пясък и вар подава в смесител, където се разхлаби и навлажнява до хомогенизиране. Сместа след това се подава във вертикални колони - силози.

- Силозите височина и 10 m и диаметър 3-4 метра преди сместа да е 10 часа. През това време има негасена вар.

- Обикновено, силози, оборудвани с няколко свързани помежду си части, които осигурява непрекъснатост на процеса на изготвяне на силикатни суровини.

- След завършване на силикатна смес охлаждащата процес разтоварва от дъното на силоза чрез специален конусовидна захранващото.

Независимо от начина, по който е получена силикатната маса, а след това отива на стъпка от натискане.

компресиране на суров

Качеството на готовите продукти, а именно твърда и кухи силикатни блокове, до голяма степен зависи от това колко добре ще се спазва технологията, когато компактен тухли:

- Натискането на плесен попълнено силикат маса, която се захранва директно от силозите захранващото или от конвейерния ремък.

- В някои случаи, преди подаване на сместа се излива в допълнителен бункер, където се повторно смесване и допълнителна влага.

- Допълнителна мухъл връчва на пресовото оборудване, където се случва на масата на запечатване. Когато уплътняване на пясъка зърна се приближават един към друг на минимално разстояние, при което блокът се отстранява от по същество всички от въздуха и количеството на кухини, е сведена до минимум.

Обърнете внимание! Ефикасността компактен до голяма степен зависи от влажността на сместа. Всяка производство се определя от този параметър самостоятелно, но обикновено се счита за приемлива стойност от около 6-7% съдържание на влага.

- Налягане при печат също играе много важна роля. За най-трайни продукти, и в същото време да се намали риска от унищожаване, то трябва да бъде около 150200 кг / см2.

- уплътнен заготовки тухла избута форми на специална маса. На този етап важна роля се играе от състава на влага, така че не е достатъчно намокрени уплътнени блокове могат да се разпадат, когато избута.

След полагането на масата, специална машина премахва детайла и да ги прехвърля на транспортна лента, от която, от своя страна, се подава в zaparochnye количка.

Инсталация за съхранение на сурово след натискане

автоклав

В последния етап от производствения процес на строителни материали - пара в специални автоклави. Модерен автоклав технология включва използването на специални колички, които позволяват едновременна обработка на голям брой горещи заготовки парни.

Автоклави за готвене на пара

Обърнете внимание! За да се намали загубата на топлина и намаляване на разхода на гориво, модерни автоклави са оборудвани с топлоизолационни черупки.

- При получаване на колички в апарат Автоклавът се затваря и пара се подава в нея. Оптимална температура на пара е около 200 0 С

- Готвенето на пара сурови тухли се извършва при налягане от около 16 бара. Това подобрява ефективността на парна обработка на суровини и подобряване на ефективността на крайния продукт. Като правило, автоклава се контролира чрез автоматизация, за да се постигне висока точност на температура и налягане.

Тролей влизане биореакторите

Автоклавирането се провежда в три етапа:

- Първоначално заготовките подават към висока температура на парата, която постепенно се охлажда, загрява сурови тухли.

- След като температурата на парата и полуфабрикатите се изравняват, осигурява автоматично поддържане на постоянно ниво на отоплението автоклав в продължение на няколко часа. По време на този интервал от време и се появява силикат реакция.

- Последният етап - охлаждането на заготовките. Температурата на парата в автоклава се намалява постепенно да се намали вероятността от термичен шок и напукване на готовите изделия.

- Цикълът на действие на автоклава с пара същата партида на тухли е от 10 до 14 часа. В някои ситуации, този път може да се увеличи до 20 часа.

- По време на автоклавиране, окончателното втвърдяване настъпва силикат смес, след което се отваря устройството и zaparochnoy на количката екстрахира от камерата.

- В последния етап, тухли за разтоварване и съхранение на тави.

Снимки на готовите продукти на склад

описано технологичната схема на производство осигурява тухли увеличите нейната ефективност. Строги смес съответствие пропорции, препоръките чрез натискане и контрол на температурата в автоклава при условия на втвърдяване се изисква качество на производство на продукта.