Каляване на първия и втория вид,

След отливане, валцуване, коване и други форми obrabot-ки възниква неравномерно охлаждане на формите. Резултатът е хетерогенността на структурата и свойствата на различни места на заготовки, и появата на вътрешни напрежения. Освен това, когато леене Harden-Ваня получен чрез хетерогенен Chemical Co-пуснати. За да се премахнат недостатъците като Тов продукти за топлинна обработка, която включва отгряване и нормализиране.

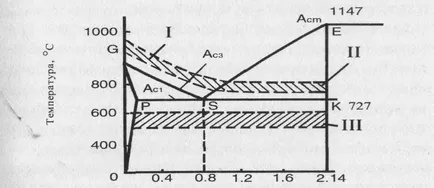

Отгряване е нагряващи детайли или изделия с определена температура тях стареене при тази температура, последвано от бавно охлаждане (при около 100-200 0 ° С на час за въглеродна стомана и 30-100 0 ° С на час за легирани стомани). Когато тази заготовка или изделие получено кръгла стабилна структура без остатъчно напрежение. отгряване цел - отстраняване на вътрешни напрежения, отстраняване на структурната и СН-изч хетерогенност, намалена твърдост и подобрена обработваемост, подготовка за последваща операция термична обработка. Отгряване е пълна, непълна, дифузия, рекристализация, ниско изотерма-икономически и нормализиране. По горния klassifikatsiidiffuzionny, рекристализация отгряване и ниски видове включват изпичане на първия вид, както и други видове - каляването на втория вид. Температура на нагряване стоманената отгряване на втория вид са свързани с линиите на позицията на диаграма Fe-Fe3 C (критични точки). Бавно скорост на охлаждане обикновено се постига чрез охлаждане с стоманата на пещта.

Пълен отгряване се използва за doevtektoidnyh сто леи. Провежда чрез загряване стомана при 30-50 ° С над точката AC3 (Фигура 22). В същото време е налице пълна рекристализация на стоманата и намаляване на величие HN зърно. Първоначалната структура на големи зърна от ферит и перлит по време на нагряването се трансформира в аустенит, последвано от бавно охлаждане в структурата на зърно от фини ферит и перлит. Повишаването на температурата на загряване на островите ще доведе до растеж на зърно. При пълно отгряване etsya намаляване на твърдостта и здравината на стоманата и пластичност розови гънки.

Непълното отгряване отопление е по-високо, отколкото Ас1 точка-ки. но под AC3 (Фигура 22). Тя е изработена ако цис-оригиналната структура не е много груби или не е необходимо да се променя местоположението на ферит (в doevtektoidnyh стомани) или цементит (в хиперевтектоидния стомана) съвместно съобщава. По този начин има само частично NE-прекристализация - само част от перлит стомана. Hypoeutectoid стомани за меки отгряване при промяна-ограничени само за подобряване Handled рязане мост.

Хиперевтектоидни стомани за меки отгряване прилагане etsya за получаване на гранулирани форми слоеста перлит вместо. В този случай, той често е наричан отгряване на гранулиран перлит или на сферички. Това отгряване се извършва възвратно-постъпателен начин (температурата не се променя, колко пъти до точката Ас1. Прегряване горното при 30-50 ° С, след охлаждане до под 30-50 ° С) или при продължителна експозиция (5-6 часа) при температури D при 10-30 ° с над точката Ас1 последвано от бавно охлаждане на та. След като отгряване, за цементит обикновено присъства в състава под формата на пластини е придобито, гранулирана форма. Стомана структура с гранулиран перлит е с повишена пластичност, нисш твърдост и якост в сравнение с plastincha-ти перлит. Каляване на гранулиран перлит Нанесете etsya за изготвяне на стомани за закаляване или да се подобри-ТА им обработваемост.

Разтвор отгряване (хомогенизиране) заключава Xia за загряване на стоманата до 1000-1100 ° С, експозиция (10-15 часа) при тази температура и последващо охлаждане, бавно префектура (Фигура 22). В резултат на дифузионно отгряване настъпва изравняване нехомогенност стомана химичен състав. Такава висока скорост-тура е необходимо за ускоряване на дифузията на про-процеси. Поради високата температура на нагряване и продължителността на излагане на про-зърнеста структура се получава, които могат да бъдат елиминирани последващи проводим пълно отгряване.

Фигура 22.Oblast отопление температури за различни видове отгряване:

I - дифузия отгряване; II - мека отгряване; III - пълно отгряване; IV - Ниска отгряване; V - нормализиране отгряване

Прекристализацията отгряване за SAEs-среда и втвърдяване вътрешно напрежение след студена обработка и получаване на структурата допълнително де-формация. Отоплението е необходимо да се извърши над температурата на рекристализация, които за желязо-stavlyaet до 450 ° С Обикновено да се увеличи скоростта на рекристализационни методи използва значително по-високи температури, което е едно към трябва да бъде под критичната точка АС1. Следователно, температурата на нагряване за прекристализация otzhi-жа стомана е 650-700 ° С В резултат на отгряване на рекристализация, хомогенна фина зърнеста структура с малка твърдост и солна значителен вискозитет.

Ниската отгряване се прилага в случаите, когато кръгла стомана структура е задоволително и е необходимо само да се премахнат вътрешните напрежения, възникващи по време на кри-lization или след обработка. В този случай, стомана се нагрява AS1 значително под точка (200-600 ° С).

Изотермична отгряване стомана се нагрява до 30-50 ° С над точката AC3 (като с пълна отгряване, Фигура 22), относително бързо охлаждане до температура не по-ниска от точката-АС1. (За 660- 680 ° С), изо-термично стареене при тази температура за получаване на депозитите на равновесието на структурата на перлит и последващо охлаждане на въздух. Изотермична отгряване-е съкращаване продължителността на рекристализация, което е особено важно за легирани стомани, които изискват много бавно охлаждане при пълно отгряване. Освен това по време на изотермично отгряване е по-хомогенна структура стомана. Изотермична екстракт произвежда Xia сол стопилка.

Нормализиране отгряване включва загряване на стоманата при 30-50 ° С над точката на AC3 за hypoeutectoid и АС1 за хиперевтектоидния стомана (фигура 22), задържане при тази температура и последващо охлаждане на въздух. По-бързо охлаждане в сравнение с конвенционалните резултати отвръщане в по-фина структура.

Нормализиране - бо-Лий евтина топлинна операция от отгряване, тъй като пещта се използва само за отопление и накисване. За ниски стомани въглеродни (0.3% в) разлика в между СЛЕДВА нормализира и закалени състояща-niem практически отсъства и те стават по-под-jected за нормализиране. На по-високо съдържание uglero га нормализирана стомана има по-висока твърдост и по-нисък вискозитет, отколкото темперирани. Понякога нормалното-zatsiyu чувстват самостоятелно кал разнообразие от термо-обработка, не отгряване гледка.

Закаляване се състои в загряване на стоманата при температури над температурата на фазова трансформация, ти-Derzhko при тази температура и след това бързо охлаждане. Целта на втвърдяване - втвърдяване и така нататък-ност започна. Това намалява вискозитета и пластичност.

Фигура гама 23. Температура закаляване и отвръщане на стомана:

I - закалени; II - непълна закаляване; III - високо почивка.

Чрез охлаждане метод темпериране разграничи видове: в една среда, в две среди (пунктирана) и етапа на изотермични.

Закаляване в sredeprosche и прилага etsya най-прости форми на продукта. Липса закаляване в една среда - появата на значителни вътрешни напрежения.

Когато preryvistoyzakalke Woode Lia охлаждане, първо в една среда (например, във вода до 300-400 ° С), и след това в масло или въздух. В този вътрешен напрежение е по-малко, но има възпрепятствана-му в определяне на времето на престой в първата Okhla водителите. Stupenchatuyuzakalku произведени чрез бързо охлаждане на втората сол баня, която температура е малко над 240-250 ° С (съответстващ на горната превръщането Mar-tensitnogo), след това се оставя да престой при дадената температура, солна и накрая се охлажда на въздух. Кратък престой при охлаждане ви помага изравняване температура в части на напречното сечение, което намалява напреженията, възникващи в процеса на темпериране-ки. стъпка темпериращи се използва за части, изработени от въглеродна стомана малко напречно сечение (8-10 mm). За стомани с малко критична скорост на-Калки, скоростта на втвърдяване се използва главно за производството на голям сечение.

Важно е не само да се избере най-правилния начин да се охлади Дения, но да се използва правилния начин за потапяне части в охлаждащата течност. Например дългосрочен Woode Лия удължени (бормашини, кранове), е необходимо да натиснете потапяне в изправено положение, за да се избегне изкривяването.

При средна загряване до отпуск произвежда 350-450 ° С По този начин е налице намаляване-STI здраво с значително увеличение на границата на еластичност и ефекта на подобряване на устойчивостта на ударни натоварвания. В структурата на стоманата е Трост otpus минута, която има зърнеста, а не слоест строеж. Той се използва за пружини, ресори, инструмент за въздействие.

Висока наем се извършва при 550-650 0 ° С твърдостта на резултати-Tate и сила са намалени значително, но значително увеличаване на вискозитета и пластичността и получава Xia оптимална за структурни стомани комбинация от механични свойства. Структура Steel - сорбитол otpus Единични с гранулиран цементит структура. Той се използва за части, подложени на високи натоварвания. Термична обработка, състояща се от закаляване и отвръщане на високо наречената uluchsheniem.Ona е основи NYM вид лечение на структурни стомани.

Продължителността на излагане на почивка зависи преди всичко от големината на детайлите: какви са те, толкова по-дълго експозицията. Ниските инструменти под наем обикновено се случва в рамките на 0.5-2.5 часа. За средствата за измерване-ТА прилага в продължение на дълъг празник (до 10-15ch). Продължителността на висока температура закаляване се състои от 1-2 часа за малки части сечение на 6-8 часа за големи части (като турбинни ротори и дискове).

При лечението на части трябва да се счита студени свойства на стоманата и способността на остатъчен аустенит при стайна температура, за да се стабилизира. Следователно, например, за структурни стомани на среда, разликата между лечението охлаждане и студ регулира във времето. За някои стомани не са особено склонни към стабилизиране на остатъчен аустенит-он време на закъснение между охлаждането и студена обработка може да се увеличи до 3 часа.

Термична обработка е набор от отопление, скорост на охлаждане и твърди метални сплави, за да се получат желаните свойства чрез промяна на вътрешната структура и структурата.

Целта на топлинна обработка - като сплави такива свойства, които са необходими по време на операцията на продуктите. В резултат на топлинната обработка, са най-добрата комбинация от механични свойства и добри физични и химични характеристики. Понякога междинна топлинна обработка е операция, която намалява твърдостта на стоманата и подобрява неговата обработваемост. Втвърдяване топлинна обработка са подложени на 8-10% от общото производство на стомана в страната, както и в сферата на машиностроенето - 40%.