Изостряне и довършителни резачки

Фрези са заточени на специална машина инструмент-острилка работници. Но често е необходимо да се изострят пленер самата остриетата на шлифовъчни машини. В този лицето на острието трябва да бъде променено, в последователност:

у дома; подкрепа отзад; предната; преход (като заоблена или наклон). Тази последователност го прави лесно да се измери, получен чрез заточване ъгли.

Заточване режещи инструменти с висока скорост стомана се прави в два етапа: предварително, в които прикрепени, образуват желания заточване ъгъл и финала, с което се получава предварително определена геометрия нож с висока повърхност. Предварително смилане винаги се извършва преди охлаждане в elektrokorundovom едър размер шлифовъчни песъчинки и твърдост от 80-50 С1-СТ1. Крайният смилане се осъществява след втвърдяване на рязане на финозърнеста шлифовъчни 25 песъчинки и твърдост С1 или С2 на кръг 16 песъчинки и твърдост-СМ1 СМ2.

Заточване на металорежещи инструменти. т. е. фрези с плочи от твърд метал, произведени след запояване на плочата на държач. На обиколка elektrokorundovom 50-40 песъчинки и твърдост СМ1, СМ2 премахване изпъкнали под плочата на държача. Заточване металокерамични режещи инструменти, както и заточване на ножове скорост стомана се състои от предварителен и окончателен.

Предварителен смилане се извършва на твърдост шлифовъчни M3 cm1 на от зелен или черен силициев карбид песъчинки встъклени шлифовъчни 25. твърдост M3 използва за заточване на металорежещи инструменти T15K6 сплави VK3M и T30K4 и твърдост след СМ1-заточване на ножовете VK8 сплави VK6 и T5K10.

За окончателното дискове се използват същия материал в една и съща връзка, но размерът на зърното и твърдостта 16-10 СМ1. Колелото периферна скорост за употреба заточване трябва да бъде 15 м / сек, и автоматична 10-12 м / сек. Заточване са слабо натискане на ножа на шлифовъчния диск и едновременно с това се движи по отношение на кръга със скорост от 1 м / мин.

За режещото острие за заточване, не прегрява, или се нуждаят от много лек натиск върху режещото колело смилане или прекомерно охлаждане на заострения ножа. Охлаждащият флуид трябва да има достатъчно топлинна мощност, не предизвиква корозия на машинни части и да бъдат прозрачни.

При охлаждане на заточване на режещия препоръчва сулфурирано масло състав (%): Технически растителни масла (слънчоглед, ленено семе) 19 минерално масло (вазелин, промишлени, Velocity) 78 3 сяра.

Неравномерното, периодично охлаждане е особено вредно за рязане с плочи от твърд метал, тъй като причинява невидими пукнатини по повърхността на тромбоцитите и води до раздробяване на режещия ръб по време на работа. Биене на шлифовъчния диск също води до появата на пукнатини в спечени плочи при заточване, така че използвайте тези абразивни дискове не могат. Побоят на кръга, му поставяне в саламура лошо снабдяване на охлаждащата течност - основните причини за увреждане на резците по време на смилане.

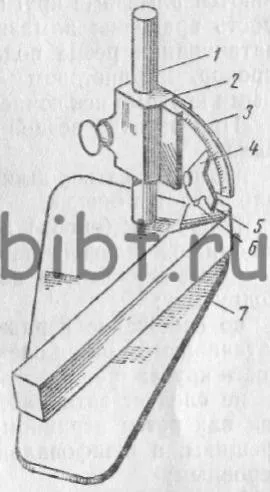

Ъглите на инструмента по време на заточване проверка модели, универсален транспортир гониомерна и маса. Таблица транспортир за проверка на ъглите за рязане (фиг. 119) се състои от плоча 7, стелажа 1, плъзгача 2, плаката 3 с мащаб до 90 ° и многоъгълника, състояща се от лоста 4 и разположени на 90 ° една към друга повърхности 5 и 6 . Когато съвпадението на лоста 4 рисковете от разделяне от нула гон повърхности на плочите са разположени: една перпендикулярна на равнината на плочата, втората паралел към него.

За измерване на ъгъла на наклона гониометър, режещото прилага към ръба 5 на предната повърхност и мащаба на степен на ъгъла чете. За определяне на регулируем ъгъл нож 6 се нанася върху лицето и задната повърхност на скалата се определя стойност ъгъл клирънс.

Плиска резци. Ако чистотата на обработка на предната и задната повърхности на висок клас ножа, продължителността на действие, и следователно производителността на инструмента се увеличават значително, повърхността третира се получава като висока чистота. Следователно, предните и задните основни повърхности се обработват с чистота от 9-10-ия класове. Тъй като тези класове се точат чистотата не се постига, а след това се направи специална заточване, наречена фина настройка.

Разред се извършва на довършителните дискове, направени със средна твърдост чугун. Диаметърът на диска лепинговане 200- 250 mm, той се завърта от ножа в посока на часовниковата стрелка, скоростта на въртене на работната повърхност на 0.8-2 м / сек. Дискът покрити с паста, която включва борен карбид прах 4-3 песъчинки зелен силициев карбид или същата песъчинки. За задържане на пастата за лепинговане диск в пастата се добавя железен оксид в количество от 5-10% от общото тегло на пастата.

Фиг. 119. Таблица транспортир за измерване на ъгли нож заточване

Предната и задната основни повърхности не са приведени по цялата си ширина, но само на лентата от 2-3 мм, за който споменатият ъгъл е заострен до 3-4 ° над изискваните стойности. Качествени случаи доведоха повърхности трябва да бъдат в рамките на горните класове на чистота.

Заточване на фрези с диамантени колела. Груби заточване плочи от твърд метал челна повърхност на чашата работят песъчинки диамант колело 12 AU стъкловидни, заточване Finish - песъчинки диамантени колела AS8 - AC5, което позволява да се получи повърхност 9 и 10-ия степени на чистота. За 10 и 11-та степен на чистота диамантени кръгове песъчинки AC4 използва, AC3 и ASM40. Скоростта на въртене на диамант колело на 25-30 м / сек. Когато груб усъвършенстването инструмент емисия на 0.01-0.015 мм на пас, по време на довършителните - 0,005-0,008 мм. Заточване на фрези с диамантени колела елиминира необходимостта от прецизиране.

Когато заточване ножове трябва да се спазват следните правила:

не се използва смилане колело, при която се наблюдава на сърцето;

podruchnik (поддръжка) трябва да се осигури възможно най-близо до смилане колело до желания ъгъл;

Кътър не може да държи на тегло, тя трябва да служи като podruchnik подкрепа;

за да се избегне неравномерното износване на колелото на смилане заточени режещи ръба трябва да бъде преместен в работната повърхност на кръга;

не трябва да бъде променено, резачка силно притисна към кръга, като инструментът се нагрява неравномерно, и то пукнатини, и колелото шлайфане бързо се влошава - става неравномерно;

винаги се носят предпазни очила;

с централизирана шлайфане и довършителни резачки острилка работното място, трябва да бъде оборудван с локална вентилация.