Изграждане на роботизирани технологични комплекси и автоматични линии за контакт

Роботизирани обработка съоръжение (RTK) - набор от процес на оборудване единици на промишлен робот оборудване и средства да функционира независимо и извършва множество цикли. Роботизирани технологични системи, проектирани да работят в GPS трябва да има автоматизирана смяна на валутата и да го изградим в системата. В промишлен робот за заваряване може да се използва за оборудване процес в РТК. Средства оборудване RTK може да бъде ориентацията на устройството за съхранение, дозиране производствени обекти (предмети, барове), както и други устройства за работата на РТК на парче.

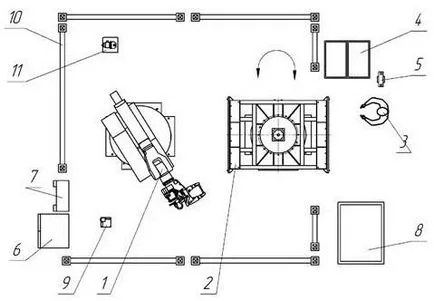

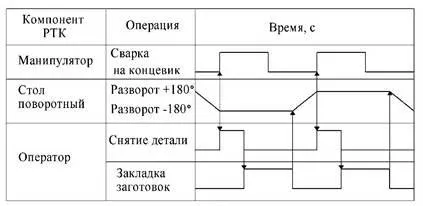

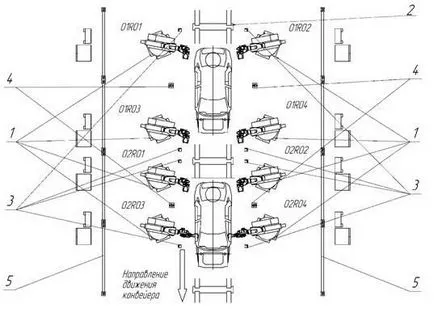

Роботи с вграден манипулаторни заваръчни клещи се използват гъвкави производствени системи (гъвкав автоматизирана линия, гъвкав автоматизирана сайт, роботизирана технологично комплекс) в няколко вариации. (. Фигура 1) Най-простият RTK контакт заваряване се състои от манипулатор 1 с фиксирана на играта заваръчни клещи, въртящата се маса 2 с промишлени съоръжения и оператор 3 ограден с ограда 10. Действието на такъв комплекс се определя циклограма (фигура 2): Операторът изважда 3 контейнер заготовки 4 и ги поставя в определена последователност на въртящата се маса 2, създавайки фиксиращи скоби; след приключване на подреждане на заготовки и заключване се отдалечава оператор към контролния панел 5 и с две ръце натиснете бутона за захранване. По този начин, ако операторът е в грамофон зона 2, а след това "човек в зоната на обръщане" на сигнала пристигат от блока за управление на сензор за налягане (монтирани в пода) или обемен датчик и системата няма да позволи по-нататъшна работа RTK.

Фиг. 1. RTC за точкова заварка с един робот за заваряване

Фиг. 2. Последователност диаграма RTK работа с един заваръчен робот

RTK от този тип се използват за заваряване на листове конструкции с малки размери с малък брой заваръчни точки (20. 50), ако цикъла на производство и дизайн продукт позволява да се извършват всички заваръчни точки в едно работно място.

След натискане две ръце превключване настъпва превърне таблица 2 на 180 °. Когато този робот ръка 1 отговаря на предварително определена програма заваряване продиктувано от контрол кабинет 6 и кабинета мощност 7. По това време, тъй като през втората половина на грамофона 2, операторът премахва заварени т.3 и той пуска в контейнер за съхранение 8, след което произвежда опаковъчни заготовки върху въртящата се чиния отстъпва на конзолата 5 и двата въоръжени натискания на бутона за захранване, сигналът постъпва в "край стайлинг детайли." След като работи програмата предварително определен заваръчни позиции манипулатор заваръчни клещи върху крайния изключвател 9 да получи сигнал "края на заварка". В случая, когато контролът на система РТК получи двата сигнала - "края на заварка" и "край подреждане части", а не "мъж в обръщането зона" сигнал, обръщането на таблица 2 се извършва при 180 °, и РТК работен цикъл започва отново. Възстановяване на работа повърхността заваръчни електроди настъпва автоматично източване на машина 11 след определен брой цикли РТК.

Комплекс с клещи един вид дава възможност за заваряване точки само в някои области на заварения възел. Това ограничава гъвкавостта на робота и на комплекса като цяло. С цел да се даде възможност на робот за заваряване точки на различни места комплекс заварени конструкции с помощта на автоматични акари и кърлежи смяна магазин.

В присъствието на сменяеми клещи за едно работно място може да изпълнява заваряване на много сложни структури, което е особено полезно в производството на продукти като автобус тяло и хладилници, които се правят в размер на няколко хиляди долара на година, когато създаването на роботизирани автоматични линии е неподходящ и следва да се прилага роботизирани технологични комплекси ,

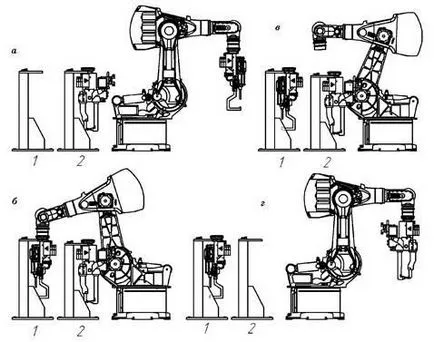

Автоматичната смяна заваръчни клещи, в най-простия случай е както следва (Фигура 3.): (. Фигура 3а) на оригиналния WP работи С-образен вид клещи, тогава PR позициониране пистолет заваряване спрямо устройството за смяна на инструмента 1 и произвежда акари ядат (фигура . 3b) позиции четка OL фланец върху Х-образната скоба в устройството за смяна на инструмента 2 и произвежда закрепващи акари във фланеца (фиг. 3), готови за заваряване ол се използва X-образна клещи (Фиг. 3G).

Фиг. 3. Работа на автоматична смяна на инструмента за заваряване OL

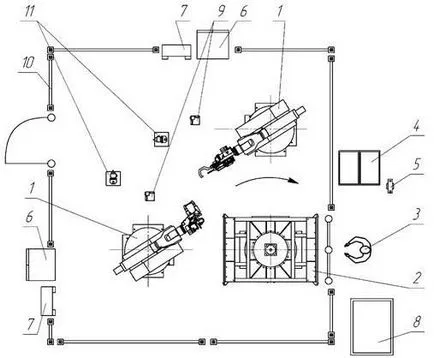

В някои случаи, в RTC за устойчивост точкова заварка включва няколко роботи, снабдени с различни средства, например с две клещи робот С- и X-образен тип (вж. Фиг. 4). По този начин няма нужда от постоянна смяна на инструментите увеличава производителността на заваряване. Недостатък на този тип RTK е, че по време на работа на робота на втория роботът не се използва, което води до ненужно увеличаване на разходите за оборудване, използвано за заваряване на специфичните детайли и увеличаване на площта, заета от тях.

Фиг. 4. RTK OL с две контакт заваряване (числената стойност, както е показано на фиг. 1)

Роботизирани Автоматична линия - са снабдени с множество роботизирани системи за обработка на свързани помежду си с транспортни средства, както и система за контрол, или няколко процеса оборудване единици, обслужвани от една или повече промишлени роботи за извършване на операциите по обработка, получени последователност.

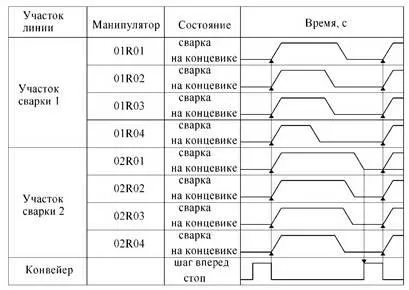

роботизирани автоматични заваръчни линии на купето на също се използват роботи, които са оборудвани с заваръчни клещи. Броят на роботи в линията може да достигне няколко десетки. Фиг. 5 показва част от тази линия, състояща се от манипулатор 1, което се извършва позициониране заваряване пистолет спрямо местоположението точки тяло prostanovki превозно средство се движи на транспортна лента 2. При разработването на такава схема линия последователност (Фиг. 6), след изпълнение на всеки цикъл нараства с краен изключвател робот 3, при условие на работа на крайните изключватели се случва конвейер движи напред една стъпка. След предварително определен брой цикли на отработено заваряване робот позиции щипците спрямо машината за оголване 4, като по този начин осъществяване на актуализация на работната повърхност на електроди пистолет заваряване. Когато човек попадне отвъд оградата 5 звучи аларма, както и работата на спирката на автоматична линия.

Приети определяне роботи по тези линии:

където N - брой част; R - означава "робот"; M - брой на робота на мястото.

Например: R 01 02-02 в робот станция 01.

Фиг. 5. роботизирана автоматична производствена линия с конвейер

Фиг. 6. Диаграма на последователността на работа на роботизирана автоматична линия

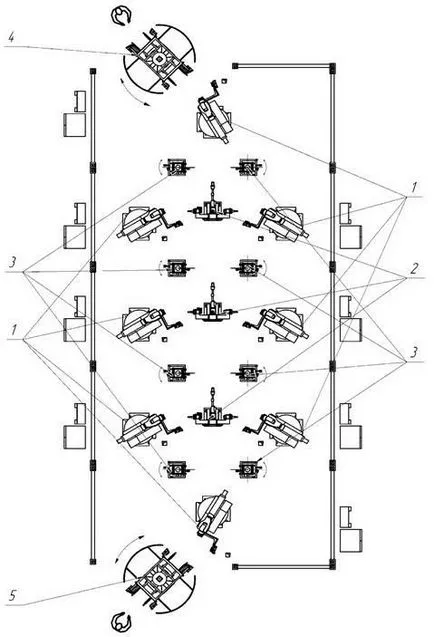

Въз основа на манипулатори с захващащи устройства включва роботизирани автоматични линии с неподвижен заваряване машина (фиг. 7). В процеса на работа на цикъла заваряване всеки манипулатор схваща един елемент от масата и обръщащи дисплей 3 разположени електродите заварени части спрямо стационарния заваряване машина 2, след което се премества елементите в следната Ложементи грамофона. обръщане дисплей таблица 3 от 180 ° движение на частите носи работната зона след манипулатора. Чрез използването на едновременна работа на множество роботи е силно намалена часовник линия, тъй като е налице заваряване на няколко части едновременно.

Фиг. 7. Роботизирани автоматизирана линия с роботи-perekladchikov

Детайлите, предоставени на заваряване линия на масата за обръщане на фуражите 4 и се изкачи до линията с помощта на обръщането на масата 5. За автоматична линия изисква двама оператори, единият от които се намира в началото на линията и предоставя подробности за него, а вторият - в края на линията се заварени части и ги стекове в контейнер за съхранение или конвейер клетка, да ги предаде по-нататък по веригата на обработка. линия периметър е оборудвана с автоматични оптични сензори, точката на пресичане на линията на действие, което причинява човек да му спиране.

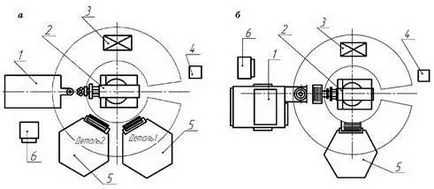

RTC за товарене и разтоварване на заваръчни машини за контакт работи при роботизирана позиция схема. Пример РТК структура показана на Фиг. 8 а. Роботът 2 е първия елемент от магазин-подаващо устройство 5 и го поставя в устройството, монтирано на долния електрод устройството 1 за заваряване с изпъкналост. Робот 2 след това отнема втори елемент от съответния магазин развъжда 5 и тя определя в първия елемент. По команда от системата за контрол на програма на робота 6 се активира заваряване машина 1. След заваряване OL премахва заварени монтаж и стекове в контейнера 3.

Друг пример на такава структура OL (фиг. 8 б) може да бъде показана на операцията, където PR се използва за позициониране на заварени монтаж в точки на заваръчни електроди и преместване на машината при стъпка между точки в програмата. В този случай, PR устройство хване с неподвижни части на магазин специфични подаващо устройство 5, и определя долната машината електрод 1. OL команда включва машина за заваряване и заваряване е от първата точка. След заваряване (повдигане електрод) PR инструмент се движи от етап на предварително определено и дава команда за заваряване и т.н. В края на PR цикъл поставя устройство с заварени на специален приемник възел 3

Фиг. 8. типичната структура RTK служи резистентност заваръчни машини: